❖본 조사 보고서의 견적의뢰 / 샘플 / 구입 / 질문 폼❖

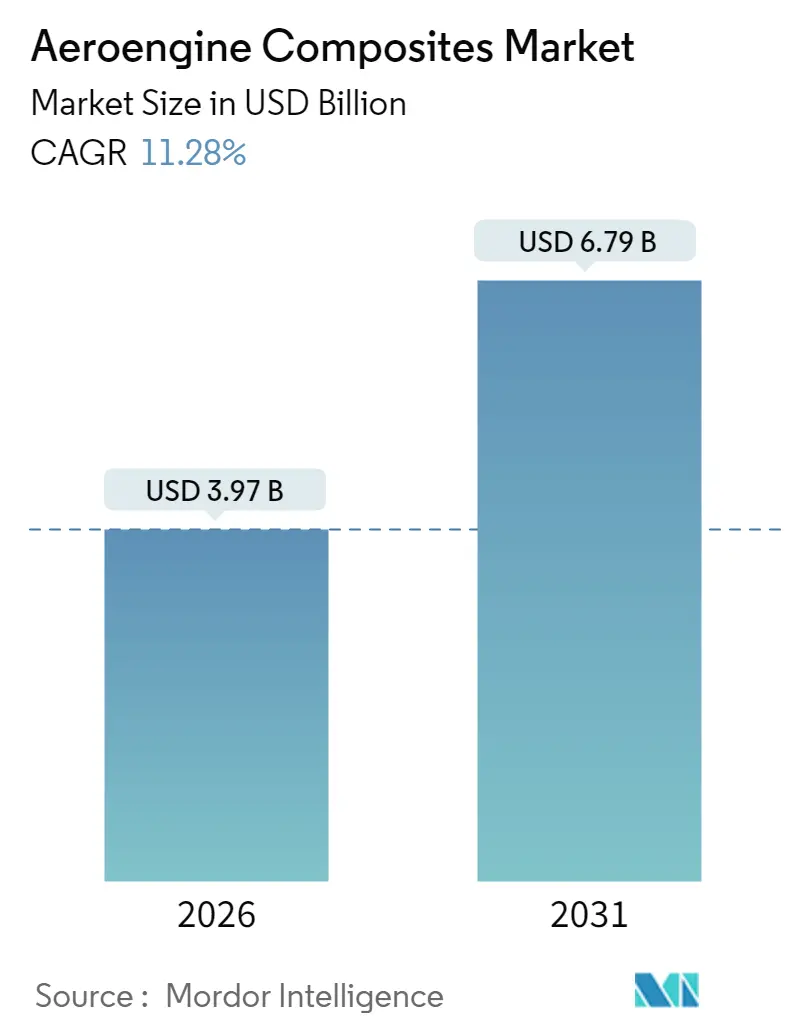

항공기 엔진 복합재 시장은 2020년부터 2031년까지의 연구 기간을 다루며, 2026년 39억 7천만 달러에서 2031년 67억 9천만 달러 규모로 성장할 것으로 예상됩니다. 이 기간 동안 연평균 성장률(CAGR)은 11.28%에 달할 것으로 전망됩니다. 지역별로는 아시아 태평양 지역이 가장 큰 시장 점유율을 차지하고 있으며, 중동 및 아프리카 지역이 가장 빠르게 성장할 것으로 예측됩니다. 시장 집중도는 중간 수준이며, 주요 기업으로는 GE Aerospace, CFM International, Pratt & Whitney, Rolls-Royce plc, Safran S.A. 등이 있습니다.

시장 분석

Mordor Intelligence의 분석에 따르면, 항공기 엔진 복합재 시장 규모는 2025년 35억 7천만 달러에서 2026년 39억 7천만 달러로 성장했으며, 2026년부터 2031년까지 연평균 11.28%의 성장률을 기록하며 2031년에는 67억 9천만 달러에 이를 것으로 전망됩니다. 이러한 성장은 항공기 교체 수요 증가, 탈탄소화 의무, 유가 상승 등의 요인에 의해 촉진되고 있습니다. 항공사 및 엔진 제조사들은 연료 소비를 최대 20% 절감하고탄소 배출량을 줄이기 위해 복합재료 사용을 확대하고 있습니다. 특히, 복합재료는 경량화에 크게 기여하여 항공기 성능 향상 및 운영 효율성 증대에 필수적인 요소로 자리매김하고 있습니다.

주요 시장 동향

항공기 엔진 복합재 시장은 기술 혁신과 환경 규제 강화에 힘입어 지속적인 성장을 보이고 있습니다. 신소재 개발과 제조 공정의 발전은 복합재료의 적용 범위를 넓히고 있으며, 이는 항공기 엔진의 효율성과 내구성을 향상시키는 데 기여하고 있습니다. 또한, 차세대 항공기 개발 프로젝트가 활발히 진행되면서 복합재료에 대한 수요는 더욱 증가할 것으로 예상됩니다. 특히, 단일 통로 항공기(Single-aisle aircraft) 부문에서 복합재료의 채택률이 높아지고 있으며, 이는 해당 부문의 항공기 수가 가장 많고 교체 주기가 도래하고 있기 때문입니다.

시장 세분화

항공기 엔진 복합재 시장은 재료 유형, 항공기 유형, 최종 사용자 및 지역별로 세분화될 수 있습니다.

재료 유형별:

* 탄소 섬유 복합재 (Carbon Fiber Composites): 높은 강도와 경량성을 제공하여 가장 널리 사용됩니다.

* 유리 섬유 복합재 (Glass Fiber Composites): 비용 효율성이 높아 특정 부품에 적용됩니다.

* 아라미드 섬유 복합재 (Aramid Fiber Composites): 충격 저항성이 우수하여 보호용 부품에 사용됩니다.

* 기타 복합재료: 세라믹 매트릭스 복합재(CMC) 등 고온 환경에 적합한 신소재들이 개발되고 있습니다.

항공기 유형별:

* 협동체 항공기 (Narrow-body Aircraft): 연료 효율성 개선을 위해 복합재료 채택이 활발합니다.

* 광동체 항공기 (Wide-body Aircraft): 장거리 비행에 필요한 경량화 및 내구성 강화를 위해 사용됩니다.

* 지역 항공기 (Regional Aircraft): 소형 항공기의 효율성 증대에 기여합니다.

* 군용 항공기 (Military Aircraft): 성능 향상 및 스텔스 기능 구현을 위해 복합재료가 필수적입니다.

최종 사용자별:

* OEM (Original Equipment Manufacturers): 신규 항공기 엔진 제조에 복합재료를 사용합니다.

* MRO (Maintenance, Repair, and Overhaul): 항공기 엔진 유지보수 및 수리 시 복합재료 부품을 교체하거나 수리합니다.

지역별:

* 북미: 주요 항공기 및 엔진 제조사가 위치하여 시장을 선도합니다.

* 유럽: 항공 산업의 오랜 역사와 기술력을 바탕으로 중요한 시장을 형성합니다.

* 아시아 태평양: 항공 여행 수요 증가와 항공 산업 성장에 힘입어 가장 큰 시장 점유율을 차지하고 있습니다.

* 라틴 아메리카: 항공 산업의 성장 잠재력이 높습니다.

* 중동 및 아프리카: 항공 산업 인프라 확충과 항공사 성장에 따라 가장 빠르게 성장하는 지역으로 예측됩니다.

경쟁 환경

항공기 엔진 복합재 시장은 소수의 대형 기업들이 지배하는 과점 시장의 특성을 보입니다. 주요 기업들은 연구 개발에 막대한 투자를 통해 기술 우위를 확보하고 있으며, 항공기 제조사 및 항공사와의 긴밀한 협력을 통해 시장 점유율을 확대하고 있습니다. 신소재 개발, 생산 효율성 증대, 그리고 환경 규제 준수는 이들 기업의 핵심 경쟁력입니다. 또한, 소규모 전문 기업들은 특정 복합재료 기술이나 틈새시장에서 혁신적인 솔루션을 제공하며 시장에 기여하고 있습니다.

본 보고서는 항공기 엔진 복합재 시장에 대한 포괄적인 분석을 제공합니다. 연구 범위는 고정익 항공기 가스 터빈 엔진에 공장 설치되는 고분자 복합재(PMC) 및 세라믹 복합재(CMC) 부품의 연간 가치를 포함하며, 팬 블레이드, 팬 케이스, 가이드 베인, 슈라우드, 연소기 라이너 및 나셀 핫엔드 구조물 등을 다룹니다. 헬리콥터 터보샤프트나 날개, 내부 패널 등 추진 시스템 외의 복합재 구조물은 제외됩니다.

시장 성장의 주요 동인으로는 경량화 및 연료 효율적인 추진 시스템으로의 전환, LEAP 및 GEnx 엔진 생산량 증대, 탈탄소화 로드맵에 따른 고온 CMC 수요 증가, 애프터마켓 지출이 복합재 교체 부품으로 이동하는 경향, 자동화된 제조 공정을 통한 비용 절감, 그리고 극초음속 및 6세대 전투기 제조에 대한 투자 확대 등이 있습니다. 복합재는 엔진 중량을 줄이고 고온 작동을 가능하게 하며, 15~20%의 연료 절감 효과를 제공하여 항공사들이 비용 및 배출 목표를 달성하는 데 기여합니다.

반면, 시장의 제약 요인으로는 CMC의 취성(Brittleness) 및 복잡한 비파괴 검사, 제한적인 고온 수지 공급 기반, 변동성 있는 항공기 생산량으로 인한 신규 라인 투자(CAPEX) 연기, 그리고 FAA/EASA Part 21 규정에 따른 5~7년의 장기적인 재료/공정 인증 주기 등이 있습니다.

항공기 엔진 복합재 시장은 2026년 39.7억 달러 규모에서 2031년까지 67.9억 달러에 이를 것으로 전망되며, 연평균 성장률(CAGR)은 11.28%로 예상됩니다. 특히 군용 항공기 부문은 적응형 사이클 및 극초음속 프로그램의 확대로 2031년까지 12.55%의 가장 높은 CAGR을 기록할 것으로 보입니다. 지역별로는 중국의 자체 엔진 프로그램 및 상업용 제트기 인도량 증가에 힘입어 아시아 태평양 지역이 31.92%의 시장 점유율로 선두를 유지하고 있습니다.

시장은 적용 분야(상업용 항공기-협동체, 광동체, 지역 제트기; 군용 항공기; 일반 항공기-비즈니스 제트기 등), 부품(팬 블레이드, 팬 케이스, 가이드 베인, 슈라우드, 기타 부품), 재료 유형(고분자 복합재, 세라믹 복합재), 최종 사용자(OEM, 애프터마켓), 그리고 지역(북미, 유럽, 아시아 태평양, 남미, 중동 및 아프리카)별로 세분화되어 분석됩니다.

경쟁 환경 분석에는 시장 집중도, 주요 기업들의 전략적 움직임 및 시장 점유율 분석이 포함되며, GE Aerospace, Rolls-Royce, Pratt & Whitney, Safran, Hexcel Corporation 등 19개 주요 기업의 프로필이 제시됩니다.

본 보고서의 연구 방법론은 상향식 및 하향식 프레임워크를 혼합하여 적용되었으며, 엔진 OEM 엔지니어, Tier-1 복합재 공급업체, 항공사 MRO 관리자 등과의 1차 인터뷰와 FAA, EASA, Airbus/Boeing 주문서 등 광범위한 2차 자료 검토를 통해 데이터의 신뢰성을 확보하고 매년 업데이트됩니다.

자동화된 섬유 배치, 신속한 테이프 전단, 스냅 경화 프리프레그와 같은 제조 공정 혁신은 리드 타임을 최대 1/3 단축하고 파운드당 비용을 약 30% 절감하여 시장의 성장 기회를 창출하고 있습니다.

1. 서론

- 1.1 연구 가정 및 시장 정의

- 1.2 연구 범위

2. 연구 방법론

3. 요약

4. 시장 현황

- 4.1 시장 개요

- 4.2 시장 동인

- 4.2.1 경량, 연료 효율적인 추진 시스템으로의 전환

- 4.2.2 LEAP 및 GEnx 엔진 생산량 증가

- 4.2.3 고온 CMC 수요를 견인하는 탈탄소화 로드맵

- 4.2.4 복합재 교체 부품으로 전환되는 애프터마켓 지출

- 4.2.5 자동화된 제조 공정을 통한 비용 절감

- 4.2.6 극초음속 및 6세대 전투기 제조에 대한 자금 지원 증가

- 4.3 시장 제약

- 4.3.1 CMC의 취성 및 검사 복잡성

- 4.3.2 제한적인 고온 수지 공급 기반

- 4.3.3 변동성 있는 생산 속도로 인한 신규 라인 CAPEX 연기

- 4.3.4 FAA/EASA Part 21 규정에 따른 5~7년의 장기적인 재료/공정 인증 주기

- 4.4 가치 사슬 분석

- 4.5 규제 및 기술 전망

- 4.6 포터의 5가지 경쟁 요인 분석

- 4.6.1 구매자의 교섭력

- 4.6.2 공급업체의 교섭력

- 4.6.3 신규 진입자의 위협

- 4.6.4 대체재의 위협

- 4.6.5 경쟁 강도

5. 시장 규모 및 성장 예측 (가치)

- 5.1 애플리케이션별

- 5.1.1 상업용 항공기

- 5.1.1.1 협동체

- 5.1.1.2 광동체

- 5.1.1.3 지역 제트기

- 5.1.2 군용 항공기

- 5.1.3 일반 항공기

- 5.1.3.1 비즈니스 제트기

- 5.1.3.2 기타

- 5.2 구성 요소별

- 5.2.1 팬 블레이드

- 5.2.2 팬 케이스

- 5.2.3 가이드 베인

- 5.2.4 슈라우드

- 5.2.5 기타 구성 요소

- 5.3 재료 유형별

- 5.3.1 고분자 기지 복합재 (PMC)

- 5.3.2 세라믹 기지 복합재 (CMC)

- 5.4 최종 사용자별

- 5.4.1 OEM

- 5.4.2 애프터마켓

- 5.5 지역별

- 5.5.1 북미

- 5.5.1.1 미국

- 5.5.1.2 캐나다

- 5.5.1.3 멕시코

- 5.5.2 유럽

- 5.5.2.1 영국

- 5.5.2.2 프랑스

- 5.5.2.3 독일

- 5.5.2.4 이탈리아

- 5.5.2.5 유럽 기타 지역

- 5.5.3 아시아 태평양

- 5.5.3.1 중국

- 5.5.3.2 인도

- 5.5.3.3 일본

- 5.5.3.4 대한민국

- 5.5.3.5 아시아 태평양 기타 지역

- 5.5.4 남미

- 5.5.4.1 브라질

- 5.5.4.2 남미 기타 지역

- 5.5.5 중동 및 아프리카

- 5.5.5.1 중동

- 5.5.5.1.1 사우디아라비아

- 5.5.5.1.2 아랍에미리트

- 5.5.5.1.3 중동 기타 지역

- 5.5.5.2 아프리카

- 5.5.5.2.1 남아프리카 공화국

- 5.5.5.2.2 아프리카 기타 지역

6. 경쟁 환경

- 6.1 시장 집중도

- 6.2 전략적 움직임

- 6.3 시장 점유율 분석

- 6.4 기업 프로필 (글로벌 개요, 시장 개요, 핵심 부문, 재무 정보(사용 가능한 경우), 전략 정보, 주요 기업의 시장 순위/점유율, 제품 및 서비스, 최근 개발 포함)

- 6.4.1 GE Aerospace (General Electric Company)

- 6.4.2 CFM International

- 6.4.3 Rolls-Royce plc

- 6.4.4 Pratt & Whitney (RTX Corporation)

- 6.4.5 Safran SA

- 6.4.6 GKN Aerospace

- 6.4.7 FACC AG

- 6.4.8 Spirit AeroSystems Inc.

- 6.4.9 Hexcel Corporation

- 6.4.10 Toray Industries, Inc.

- 6.4.11 Solvay

- 6.4.12 Albany International Corp.

- 6.4.13 Meggitt PLC

- 6.4.14 General Dynamics Corporation

- 6.4.15 SGL Carbon

- 6.4.16 Renegade Materials Corporation

- 6.4.17 Materion Corporation

- 6.4.18 IHI Corporation

- 6.4.19 MTU Aero Engines AG

7. 시장 기회 및 미래 전망

❖본 조사 보고서에 관한 문의는 여기로 연락주세요.❖

항공 엔진 복합소재는 항공기 엔진의 성능과 효율성을 혁신적으로 향상시키기 위해 개발된 첨단 소재입니다. 이는 금속 합금 대비 월등히 가벼우면서도 높은 강도, 내열성, 내식성 등의 우수한 특성을 가지는 두 가지 이상의 이종 재료를 결합하여 제조됩니다. 엔진의 무게를 획기적으로 줄여 연료 효율을 높이고, 추력을 증대시키며, 운용 비용을 절감하는 데 핵심적인 역할을 수행하고 있습니다.

항공 엔진에 사용되는 복합소재는 주로 기지(matrix) 재료의 종류에 따라 고분자 기지 복합소재(Polymer Matrix Composites, PMCs), 금속 기지 복합소재(Metal Matrix Composites, MMCs), 세라믹 기지 복합소재(Ceramic Matrix Composites, CMCs)로 분류됩니다. PMCs는 탄소섬유 강화 플라스틱(CFRP)이 대표적이며, 경량성과 고강도가 우수하여 팬 블레이드, 팬 케이싱, 덕트 등 비교적 저온 영역에 주로 적용됩니다. MMCs는 알루미늄, 티타늄 등의 금속에 탄화규소(SiC)나 알루미나(Al2O3) 섬유를 강화한 소재로, 고온 강도와 강성이 우수하여 압축기 블레이드나 디스크 등 고온 및 고하중 환경에 적용 가능성이 연구되고 있습니다. CMCs는 탄화규소(SiC)나 산화알루미늄(Al2O3) 등의 세라믹 섬유를 세라믹 기지에 강화한 소재입니다. 이는 극심한 고온 환경에서도 우수한 강도와 내열성을 유지하며, 터빈 블레이드, 연소기 라이너, 노즐 등 엔진의 핫 섹션(hot section) 부품에 적용되어 엔진의 작동 온도를 높이고 효율을 극대화하는 데 기여합니다.

이러한 복합소재는 엔진의 다양한 부품에 적용되어 성능 향상에 기여하고 있습니다. 팬 블레이드 및 팬 케이싱에는 CFRP가 주로 사용되어 엔진 전면부의 무게를 크게 줄이고 소음 감소에도 효과적입니다. 압축기 블레이드 및 케이싱에는 초기 단계에 CFRP가, 고온 및 고압 환경의 후기 단계에는 티타늄 기지 복합소재(TMC)나 CMC의 적용이 연구되고 있습니다. 연소기 라이너, 터빈 블레이드 및 베인, 노즐 및 배기 시스템 등 엔진의 핫 섹션에는 CMC가 적용되어 극심한 고온 환경을 견디며 엔진의 추력과 효율을 향상시키는 데 필수적인 소재로 부상하고 있습니다. 이외에도 덕트 및 다양한 구조 부품에 CFRP가 광범위하게 사용되어 경량화를 달성합니다.

항공 엔진 복합소재의 개발 및 적용에는 다양한 첨단 기술이 수반됩니다. 복합소재의 이방성(anisotropy) 특성을 고려한 구조 설계 및 유한요소해석(FEA)을 통한 응력 및 변형 예측 등의 설계 및 해석 기술이 필수적입니다. 제조 공정 기술로는 자동 섬유 적층(Automated Fiber Placement, AFP) 및 자동 테이프 적층(Automated Tape Laying, ATL)을 통한 대형 및 복잡 형상 부품의 정밀 제조, 수지 전달 성형(Resin Transfer Molding, RTM)을 통한 효율적인 부품 생산, 그리고 고온고압 환경에서 복합소재를 경화시키는 핫 프레스 및 오토클레이브 공정 등이 있습니다. 특히 세라믹 기지 복합소재는 화학 기상 침투(CVI), 용융 침투(MI), 폴리머 전구체 침투 및 열분해(PIP) 등 고유의 복잡한 공정이 요구됩니다. 또한, 초음파 검사, X-ray 검사, 열화상 검사 등을 통한 품질 검사 및 비파괴 평가(Non-Destructive Testing, NDT) 기술은 소재의 신뢰성을 확보하는 데 중요하며, 고온 산화 방지 코팅, 열 차폐 코팅(TBC) 등의 표면 처리 및 코팅 기술은 복합소재의 내구성과 수명을 연장하는 데 필수적입니다.

항공 엔진 복합소재 시장은 전 세계적인 항공 산업의 성장과 함께 지속적으로 확대되고 있습니다. 항공기 운항 비용의 상당 부분을 차지하는 연료비 절감과 탄소 배출 규제 강화는 경량화 소재의 수요를 촉진하는 주요 요인입니다. 복합소재는 금속 대비 20~50%의 경량화 효과를 제공하여 연료 효율을 크게 향상시킵니다. 또한, 더 높은 추력, 더 긴 비행 거리, 더 빠른 속도를 요구하는 차세대 항공기 개발은 고성능 복합소재의 적용을 필수적으로 만들고 있으며, 특히 엔진의 작동 온도를 높여 효율을 극대화하는 CMC의 중요성이 증대되고 있습니다. 상업용 및 군용 항공기의 신규 생산 및 노후 기체 교체 수요 증가와 복합소재의 제조 비용 절감, 생산성 향상, 신뢰성 확보 기술의 발전 또한 시장 확대를 가속화하고 있습니다.

미래 항공 산업에서 항공 엔진 복합소재의 중요성은 더욱 커질 것입니다. 엔진 효율을 극대화하기 위해 2000°C 이상의 초고온 환경에서도 견딜 수 있는 차세대 CMC 및 UHTCMC(Ultra-High Temperature Ceramic Matrix Composites) 개발이 활발히 진행될 것입니다. 센서 내장, 자가 치유(self-healing) 기능, 형상 기억 기능 등을 갖춘 다기능 스마트 복합소재의 연구도 확대될 전망입니다. 복합소재의 높은 생산 비용은 여전히 상용화의 걸림돌이므로, 자동화된 제조 공정 개발과 재활용 기술 확보를 통해 경제성을 높이는 노력이 지속될 것입니다. 또한, 친환경 수지 및 섬유 개발, 에너지 효율적인 제조 공정 도입 등 지속 가능한 복합소재 기술 개발이 중요해질 것이며, 3D 프린팅 기술을 활용하여 복잡한 형상의 복합소재 부품을 효율적으로 생산하는 적층 제조(Additive Manufacturing) 기술과의 융합 연구도 활발히 진행될 것입니다. 이러한 기술 발전은 미래 항공 엔진의 성능과 환경 친화성을 한 단계 더 끌어올리는 데 결정적인 역할을 할 것입니다.