❖본 조사 보고서의 견적의뢰 / 샘플 / 구입 / 질문 폼❖

천연 섬유 강화 복합재 시장 보고서 2031: 시장 개요 및 전망

# 1. 시장 개요 및 성장 전망

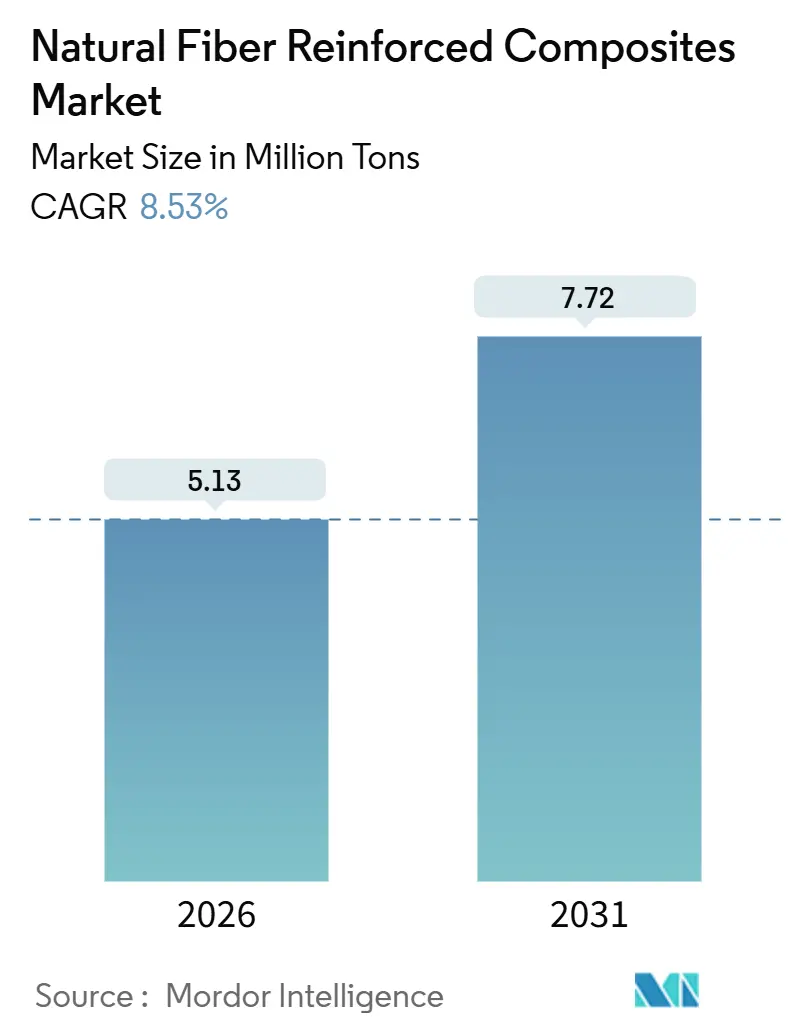

천연 섬유 강화 복합재 시장은 2026년부터 2031년까지 연평균 8.53%의 견고한 성장률을 보이며, 전기차 경량화, 건설 부문의 친환경 건축 인증, 재생 에너지 분야의 바이오 기반 소재 채택 증가에 힘입어 크게 확대될 것으로 전망됩니다. Mordor Intelligence의 분석에 따르면, 시장 규모는 2026년 513만 톤에서 2031년 772만 톤에 이를 것으로 예상됩니다.

본 보고서는 섬유 유형(목재 및 비목재), 고분자 매트릭스(열경화성, 열가소성, 바이오 기반 고분자), 가공 기술(사출 성형, 압축 성형, 인발 성형 등), 최종 사용자 산업(자동차, 항공우주, 해양 등), 그리고 지역(아시아 태평양, 북미, 유럽 등)별로 시장을 세분화하여 분석합니다. 2021년부터 2031년까지의 연구 기간 동안, 아시아 태평양 지역이 가장 큰 시장이자 가장 빠르게 성장하는 시장으로 부상하고 있으며, 시장 집중도는 낮은 수준을 유지하고 있습니다.

# 2. 시장 동인 및 영향 분석

천연 섬유 강화 복합재 시장의 성장을 견인하는 주요 동인은 다음과 같습니다.

* 차량 재활용 목표에 대한 입법 압력 (CAGR 영향 +2.1%): 2024년부터 시행된 EU의 폐차 지침(End-of-Life Vehicle Directive)은 자동차 제조업체에 85%의 질량 재활용률을 의무화하며, 이를 위반할 경우 대당 500유로의 벌금을 부과합니다. 이는 아마 및 대마 섬유 기반 도어 모듈과 같은 천연 섬유 복합재로의 즉각적인 전환을 촉진하고 있습니다. 중국 산업정보기술부(MIIT) 또한 2030년까지 국내 브랜드에 90%의 재활용률을 요구하며, 대마 섬유 배터리 인클로저의 시범 조달을 유도하고 있습니다. 캘리포니아의 부품 수명 주기 탄소 점수 부여는 바이오 기반 화합물(신규 폴리프로필렌 대비 60% 낮은 내재 탄소 배출량)의 채택을 장려하며, BMW는 2025년 Bcomp와 장기 공급 계약을 체결하여 아마 섬유 공급을 확보했습니다. 이러한 입법 기한의 수렴은 3개 대륙에 걸쳐 천연 섬유 강화 복합재 시장의 수요를 견인하고 있습니다.

* 전기차(EV) 플랫폼의 경량화 가속화 (CAGR 영향 +2.5%): 배터리 전기차는 약 200kg의 추가 질량을 가지며 이는 주행 거리를 감소시킵니다. 유리 섬유를 대마 복합재로 대체하면 시트 등받이 및 선반에서 15%의 무게를 줄일 수 있으며, 이는 킬로그램당 약 0.3km의 추가 주행 거리와 차량당 15달러의 배터리 비용 절감 효과로 이어집니다. 2025년 실험실 테스트에서 대마-PP 화합물은 85MPa의 인장 강도와 6.5GPa의 굴곡 탄성률을 달성하여 유리 섬유와의 성능 격차를 좁혔습니다. 테슬라는 차기 모델 2의 비용 절감 수단으로 천연 섬유 부품을 언급했으며, 중국의 NIO와 XPeng도 2027년 생산을 목표로 아마 도어 패널 프로그램을 검증 단계로 옮겼습니다. 이러한 움직임은 구동계 동등성 시점보다 앞서 천연 섬유 강화 복합재 시장의 침투를 가속화하고 있습니다.

* 고속 사출 및 압축 성형 라인의 발전 (CAGR 영향 +1.4%): 서보 유압 프레스와 폐쇄 루프 온도 및 섬유 길이 제어 시스템 도입으로 압축 성형 천연 섬유 시트의 사이클 시간은 2020년 180초에서 90초 미만으로 단축되었습니다. 트윈 스크류 압출기는 대마 섬유의 종횡비를 20:1 이상으로 유지하여 인장 강도를 25% 향상시키고 준구조 부품으로의 대체 가능성을 높였습니다. FlexForm은 2025년 미시간 공장 확장을 통해 12대의 대형 기계를 추가하여 5만 대 규모의 자동차 프로그램에 대한 규모의 경제를 입증했습니다. 금형 수명은 50만 샷을 넘어 유리 섬유 금형과 비용 동등성을 확보하여 1차 공급업체의 조달 장벽을 낮추고 있습니다. 이러한 생산성 향상은 천연 섬유 강화 복합재 시장이 이전에는 접근하기 어려웠던 대량 생산 환경에서 경쟁력을 갖추게 합니다.

* 건축 자재의 친환경 건축 인증으로의 전환 (CAGR 영향 +1.2%): LEED v4.1 및 BREEAM 2024는 바이오 기반 함량이 질량 기준으로 25%를 초과할 때 크레딧을 부여하며, 이는 건축가들이 데크 및 클래딩에 목재-플라스틱 복합재를 선택하도록 유도합니다. Trex는 2024년 3분기 매출의 68%가 LEED 포인트를 획득하는 데크에서 발생했다고 보고했습니다. 독일 DGNB는 2025년 외장재에 대한 탄소 배출량 기준을 도입하여 제곱미터당 15kg의 CO₂를 격리할 수 있는 목재 섬유 PVC 프로파일을 선호합니다. UPM Formi는 2025년 영국 3개 사무실에서 BREEAM Excellent 등급을 획득하며 인증이 시장 진입의 필수 요소가 되었음을 보여주었습니다.

# 3. 시장 제약 요인 및 영향 분석

시장 성장을 저해하는 주요 제약 요인은 다음과 같습니다.

* 수분 흡수로 인한 치수 불안정성 (CAGR 영향 -1.3%): 천연 섬유는 85% 상대 습도에서 8%~12%의 수분을 흡수하여 부품의 팽창과 매트릭스 결합 약화를 초래합니다. 2차 폴리우레탄 코팅 또는 폴리에틸렌 공압출은 제조 비용을 킬로그램당 0.40~0.60달러 증가시키며, 아세틸화는 수분 흡수를 4%로 줄이지만 섬유 가격을 25% 인상시킵니다. 2025년 ORNL 연구에 따르면 대마-PP 패널은 95% 습도에 1,000시간 노출 후 굴곡 강도가 15% 손실되었습니다. 이러한 제약은 수분에 노출되는 응용 분야에서 천연 섬유 강화 복합재의 채택을 늦춥니다.

* 제한된 열 안정성으로 인한 고온 가공 제약 (CAGR 영향 -0.9%): 셀룰로스 섬유는 180°C에서 분해되기 시작하여 가공 온도를 160°C~180°C로 제한합니다. 폴리아미드 6 및 폴리부틸렌 테레프탈레이트는 220°C 이상의 용융 온도를 필요로 하여 대마 섬유 강화에 사용될 수 없습니다. 120°C 주변 온도와 150°C 스파이크에 노출되는 엔진룸 부품은 여전히 유리 섬유 PA6를 사용합니다. 열경화성 수지는 낮은 온도에서 경화되지만 재활용을 어렵게 합니다. TECNARO의 리그닌 기반 ARBOFORM 수지는 부분적인 완화를 보여주지만, 190°C 이상에서 혼합 시 여전히 섬유를 분해합니다. 온도 상한선을 높이는 돌파구가 없다면, 천연 섬유 강화 복합재 시장은 내부 및 준구조 부품에 편중되어 전체 복합재 시장 기회의 약 60%로 침투가 제한될 것입니다.

# 4. 세그먼트별 시장 분석

* 섬유 유형: 목재 섬유는 낮은 원료 비용과 확립된 데크 공급망 덕분에 2025년 시장 점유율의 42.94%를 차지했습니다. 비목재 대마 섬유는 BMW와 볼보가 25% 더 얇으면서도 충돌 강도를 충족하는 아마 도어 패널을 통합함에 따라 2031년까지 9.45%의 CAGR로 성장할 것입니다. 캐나다와 미국의 대마 섬유 탈피(decortication) 생산 능력은 2024년에서 2026년 사이에 4배 증가하여 자동차 프로그램에 대한 공급을 보장합니다. 유럽 프로젝트는 케나프와 황마를 시트 쉘에 혼합하여 킬로그램당 기계적 효율성을 높이고 있습니다. Bcomp의 ampliTex 직조 아마는 일반 목재 가루보다 40% 높은 프리미엄을 받는 준구조 항공우주 패널을 가능하게 하여 공급업체를 가치 사슬 상위로 이동시킵니다.

* 고분자 매트릭스: 열가소성 수지는 폴리프로필렌의 170°C 성형 창과의 호환성 덕분에 2025년 시장 규모의 55.82%를 차지했습니다. 그러나 바이오 기반 고분자 수요는 9.21%의 CAGR로 증가하고 있습니다. NatureWorks의 Ingeo PLA 비용은 태국 공장 확장 후 킬로그램당 2.20달러로 하락하여, ABS와 비용 동등성을 갖는 소비자 전자 제품 케이스에 PLA-아마 혼합물을 사용할 수 있게 되었습니다. 열경화성 수지는 풍력 터빈 스파 및 해양 선체에 여전히 중요하며, 소나무 가루를 포함한 폴리염화비닐(PVC)은 엄격한 화재 규정을 위한 창문 프로파일에 사용됩니다.

* 가공 기술: 압축 성형은 서보 유압 프레스가 75초 사이클로 대형 언더바디 실드를 처리함에 따라 2025년 시장 규모의 47.65%를 차지했습니다. 적층 제조(Additive Manufacturing)는 40% 아마-PLA 펠릿을 증착하는 대형 3D 프린터에 힘입어 9.67%의 CAGR로 가장 빠르게 성장하는 경로입니다. 풍력 터빈 서비스 제공업체는 이제 위상 최적화된 검사 드론 하우징을 인쇄하여 처리 시간을 6주에서 5일로 단축합니다.

* 최종 사용자 산업: 자동차 부문은 2025년 시장 점유율의 52.66%를 차지했습니다. EV에서 1kg을 줄일 때마다 배터리 비용이 15달러 절감되기 때문에 OEM 프로그램은 빠르게 확장됩니다. 재생 에너지 부문은 해상 블레이드 OEM이 물류 질량을 8% 줄이는 아마 후행 가장자리를 채택함에 따라 9.91%의 CAGR로 가장 빠른 성장을 기록할 것입니다. 건설 데크 및 외장재는 LEED 크레딧 유인책을 통해 꾸준한 성장을 유지합니다.

* 지역 분석: 아시아 태평양 지역은 중국의 재활용 의무화와 인도의 주택 개량 붐에 힘입어 2025년 시장 점유율의 가장 큰 부분을 차지할 것으로 예상됩니다. 북미와 유럽은 각각 강력한 규제 지원과 기술 혁신에 힘입어 꾸준한 성장을 보일 것입니다. 라틴 아메리카와 중동 및 아프리카 지역은 신흥 시장으로서 잠재력을 가지고 있습니다.

이 보고서는 천연 섬유 강화 복합재료 시장에 대한 포괄적인 분석을 제공합니다. 천연 섬유 강화 복합재료는 목재 및 식물과 같은 재생 가능하고 탄소 중립적인 자원에서 유래하며, 우수한 물리적 강도, 내구성, 생분해성, 연료 효율성 등의 특성으로 인해 항공우주, 자동차, 건축 산업 등 다양한 분야에서 이상적인 소재로 활용됩니다.

시장 분석은 섬유 유형(목재 섬유, 비목재 섬유), 고분자 매트릭스(열경화성, 열가소성, 바이오 기반 고분자), 가공 기술(사출 성형, 압축 성형, 인발 성형, 수지 전달 성형/VARTM, 적층 제조), 최종 사용자 산업(자동차 및 운송, 항공우주(비핵심), 해양, 건축, 전기 및 전자, 스포츠 및 레저 용품, 신재생 에너지), 그리고 지역별로 세분화되어 진행됩니다. 시장 규모 및 예측은 물량(톤)을 기준으로 산정됩니다.

주요 시장 동인으로는 차량 재활용 목표에 대한 입법 압력 증가, 전기차 플랫폼의 경량화 기술 채택 가속화, 고생산성 사출 및 압축 성형 라인의 기술 발전, 건축 자재 분야의 친환경 건축 인증 전환 추세, 그리고 초임계 CO₂ 섬유 개질 라인 출현을 통한 준구조 부품 생산 가능성 등이 있습니다. 반면, 수분 흡수로 인한 치수 불안정성, 제한된 열 안정성으로 인한 고온 가공 제약, 그리고 리그노셀룰로스계 원료에 대한 바이오 소화 수요 증가로 인한 원료 경쟁 심화는 시장 성장을 저해하는 요인으로 작용합니다.

보고서에 따르면, 천연 섬유 강화 복합재료 시장은 2031년까지 772만 톤에 이를 것으로 전망됩니다. 최종 사용자 산업 중에서는 신재생 에너지 부문, 특히 풍력 터빈 블레이드가 연평균 9.91%의 가장 높은 성장률을 보일 것으로 예상됩니다. 열가소성 수지는 180°C 미만에서 가공이 가능하고 바스트 섬유의 열 한계와 일치하며 기계적 재활용이 용이하여 고용량 응용 분야에서 비용 효율적인 선택지로 선호됩니다. 전기차의 경우, 천연 섬유를 활용한 경량화는 부품 질량을 15-20% 감소시켜 킬로그램당 약 0.3km의 주행 거리를 추가하고 배터리 비용을 15-20 USD 절감하는 효과를 가져옵니다. 그러나 셀룰로스 섬유는 180°C 이상에서 분해되므로 폴리아미드 6와 같은 고융점 고분자와의 통합이 어려워 고온 부품 적용에 한계가 있습니다.

경쟁 환경 분석에서는 시장 집중도, 주요 기업들의 전략적 움직임, 시장 점유율 및 순위가 다루어지며, Amorim Cork Solutions, Bcomp, Beologic, FKuR, Green Dot Bioplastics, TECNARO, Trex Company, UPM 등 주요 기업들의 프로필이 포함됩니다. 또한, 미개척 시장 및 미충족 수요 평가, 그리고 지속적인 제품 및 기술 혁신 증가는 시장의 주요 기회 요인으로 제시됩니다.

1. 서론

- 1.1 연구 가정 및 시장 정의

- 1.2 연구 범위

2. 연구 방법론

3. 요약

4. 시장 환경

- 4.1 시장 개요

- 4.2 시장 동인

- 4.2.1 차량 재활용 목표에 대한 입법 압력

- 4.2.2 EV 플랫폼에서 경량화의 빠른 채택

- 4.2.3 고처리량 사출 및 압축 성형 라인의 발전

- 4.2.4 건축 자재의 친환경 건축 인증으로의 전환

- 4.2.5 반구조 부품을 가능하게 하는 초임계 CO₂ 섬유 개질 라인의 출현

- 4.3 시장 제약

- 4.3.1 치수 불안정성을 유발하는 수분 흡수

- 4.3.2 고온 처리를 제한하는 제한된 열 안정성

- 4.3.3 리그노셀룰로스계 원료에 대한 바이오소화 수요 증가 경쟁

- 4.4 가치 사슬 분석

- 4.5 포터의 5가지 경쟁 요인

- 4.5.1 공급업체의 교섭력

- 4.5.2 구매자의 교섭력

- 4.5.3 신규 진입자의 위협

- 4.5.4 대체 제품의 위협

- 4.5.5 경쟁 강도

5. 시장 규모 및 성장 예측 (물량)

- 5.1 섬유별

- 5.1.1 목재 섬유 복합재

- 5.1.2 비목재 섬유 복합재

- 5.1.2.1 면

- 5.1.2.2 아마

- 5.1.2.3 케나프

- 5.1.2.4 대마

- 5.1.2.5 기타 비목재 섬유 (황마, 사이잘, 아바카, 코이어, PALF, 바나나)

- 5.2 폴리머 매트릭스별

- 5.2.1 열경화성 수지

- 5.2.2 열가소성 수지

- 5.2.2.1 폴리에틸렌

- 5.2.2.2 폴리프로필렌

- 5.2.2.3 폴리염화비닐

- 5.2.2.4 고성능 열가소성 수지 (PC, PA, PBT)

- 5.2.3 바이오 기반 폴리머 (PLA, PHA, PBS)

- 5.3 가공 기술별

- 5.3.1 사출 성형

- 5.3.2 압축 성형

- 5.3.3 인발 성형

- 5.3.4 수지 전달 성형 / VARTM

- 5.3.5 적층 제조 (NFC 펠릿을 이용한 3D 프린팅)

- 5.4 최종 사용자 산업별

- 5.4.1 자동차 및 운송

- 5.4.2 항공우주 (비핵심)

- 5.4.3 해양

- 5.4.4 건축 및 건설

- 5.4.5 전기 및 전자

- 5.4.6 스포츠 및 레저 용품

- 5.4.7 신재생 에너지 (풍력 터빈 부품)

- 5.5 지역별

- 5.5.1 아시아 태평양

- 5.5.1.1 중국

- 5.5.1.2 인도

- 5.5.1.3 일본

- 5.5.1.4 대한민국

- 5.5.1.5 말레이시아

- 5.5.1.6 태국

- 5.5.1.7 인도네시아

- 5.5.1.8 베트남

- 5.5.1.9 기타 아시아 태평양

- 5.5.2 북미

- 5.5.2.1 미국

- 5.5.2.2 캐나다

- 5.5.2.3 멕시코

- 5.5.3 유럽

- 5.5.3.1 독일

- 5.5.3.2 영국

- 5.5.3.3 프랑스

- 5.5.3.4 이탈리아

- 5.5.3.5 스페인

- 5.5.3.6 북유럽 국가

- 5.5.3.7 터키

- 5.5.3.8 러시아

- 5.5.3.9 기타 유럽

- 5.5.4 남미

- 5.5.4.1 브라질

- 5.5.4.2 아르헨티나

- 5.5.4.3 콜롬비아

- 5.5.4.4 기타 남미

- 5.5.5 중동 및 아프리카

- 5.5.5.1 사우디아라비아

- 5.5.5.2 카타르

- 5.5.5.3 아랍에미리트

- 5.5.5.4 나이지리아

- 5.5.5.5 이집트

- 5.5.5.6 남아프리카 공화국

- 5.5.5.7 기타 중동 및 아프리카

6. 경쟁 환경

- 6.1 시장 집중도

- 6.2 전략적 움직임

- 6.3 시장 점유율(%)/순위 분석

- 6.4 기업 프로필 (글로벌 개요, 시장 개요, 핵심 부문, 재무, 전략 정보, 시장 순위/점유율, 제품 및 서비스, 최근 개발 포함)

- 6.4.1 Amorim Cork Solutions S.A.

- 6.4.2 Bcomp Ltd.

- 6.4.3 Beologic NV

- 6.4.4 BPREG Composites

- 6.4.5 Fiberon

- 6.4.6 FKuR

- 6.4.7 FlexForm Technologies

- 6.4.8 Green Dot Bioplastics Inc.

- 6.4.9 GreenGran BN

- 6.4.10 JELU-WERK J. Ehrler GmbH and Co. KG

- 6.4.11 Lingrove Inc.

- 6.4.12 Plasthill Oy

- 6.4.13 Procotex

- 6.4.14 TECNARO GmbH

- 6.4.15 Trex Company, Inc.

- 6.4.16 UPM

- 6.4.17 Wuhu Haoxuan Wood Plastic Composite Co.,Ltd

7. 시장 기회 및 미래 전망

❖본 조사 보고서에 관한 문의는 여기로 연락주세요.❖

천연 섬유 강화 복합재료는 식물 또는 동물에서 유래한 천연 섬유를 강화재로 사용하고, 고분자 수지를 기지재로 하여 제조되는 복합재료를 의미합니다. 이는 기존의 유리섬유나 탄소섬유와 같은 합성 섬유 강화 복합재료에 비해 환경 친화적이며, 경량성, 우수한 비강도, 생분해성 등의 독특한 장점을 제공합니다. 주로 재료의 기계적 특성, 특히 강도와 강성을 향상시키면서 환경 부하를 줄이고 지속 가능한 재료 솔루션을 제공하는 것을 목표로 합니다. 이러한 복합재료는 자원 고갈 및 환경 오염 문제에 대한 대안으로 주목받고 있습니다.

천연 섬유 강화 복합재료의 종류는 사용되는 천연 섬유와 기지재의 유형에 따라 다양하게 분류됩니다. 천연 섬유로는 대마(hemp), 아마(flax), 황마(jute), 케나프(kenaf), 사이잘(sisal), 라미(ramie)와 같은 식물성 섬유가 주로 사용되며, 목재 섬유나 셀룰로오스 나노섬유 등도 활용됩니다. 동물성 섬유로는 양모나 실크 등이 있으나, 식물성 섬유에 비해 사용 비중이 낮은 편입니다. 기지재로는 열경화성 수지(예: 에폭시, 폴리에스터, 비닐에스터)와 열가소성 수지(예: 폴리프로필렌(PP), 폴리에틸렌(PE), 폴리락트산(PLA), 폴리부틸렌 숙시네이트(PBS))가 사용됩니다. 특히, 생분해성 고분자를 기지재로 사용하는 경우 복합재료의 친환경성을 극대화할 수 있어 연구 및 개발이 활발히 이루어지고 있습니다. 복합재료의 형태는 단방향 섬유, 직물, 부직포, 단섬유 분산 등 다양한 형태로 제조될 수 있습니다.

이러한 천연 섬유 강화 복합재료는 다양한 산업 분야에서 광범위하게 활용되고 있습니다. 자동차 산업에서는 경량화 및 소음/진동 감소를 목적으로 내장재(도어 패널, 트렁크 라이너), 외장재(범퍼, 스포일러), 엔진 커버 등에 적용됩니다. 건축 및 건설 산업에서는 단열재, 흡음재, 비구조용 패널, 데크재 등으로 사용되어 친환경 건축 자재로서의 가치를 높이고 있습니다. 스포츠 및 레저 용품 분야에서는 스키, 스노보드, 자전거 프레임, 헬멧 등에서 경량성과 강성을 동시에 확보하는 데 기여합니다. 또한, 가전제품의 외장 케이스, 생분해성 포장재, 가구, 농업용 자재 등 일상생활과 밀접한 다양한 제품에도 적용이 확대되고 있으며, 생체 적합성 연구를 통해 의료 분야로의 진출 가능성도 모색되고 있습니다.

천연 섬유 강화 복합재료의 성능을 최적화하고 적용 범위를 넓히기 위한 다양한 관련 기술들이 개발되고 있습니다. 가장 중요한 기술 중 하나는 섬유와 기지재 간의 계면 접착력을 향상시키는 섬유 전처리 기술입니다. 이는 알칼리 처리, 실란 처리, 아세틸화 등 화학적 또는 물리적 처리를 통해 섬유 표면을 개질하여 복합재료의 기계적 특성을 크게 향상시킵니다. 복합재료 성형 기술로는 압축 성형, 사출 성형, 압출 성형, 수지 전달 성형(RTM), 필라멘트 와인딩 등이 있으며, 특히 열가소성 복합재료의 경우 압출-사출 성형이 널리 사용됩니다. 최근에는 셀룰로오스 나노섬유(CNF)나 나노결정 셀룰로오스(CNC)와 같은 나노기술을 접목하여 복합재료의 강도와 강성을 극대화하려는 연구도 활발합니다. 또한, 사용 후 복합재료의 재활용 및 생분해 기술 개발을 통해 전 생애 주기 관점에서 환경 영향을 최소화하려는 노력도 지속되고 있습니다.

천연 섬유 강화 복합재료 시장은 전 세계적으로 환경 규제 강화와 지속 가능한 제품에 대한 소비자 선호도 증가에 힘입어 꾸준히 성장하고 있습니다. 특히 탄소 배출 감소, 플라스틱 사용 규제 등 환경 정책의 강화는 이 시장의 주요 성장 동력으로 작용하고 있습니다. 또한, 자동차 및 운송 산업에서의 경량화 요구 증대는 연비 향상 및 운송 비용 절감에 기여하며 시장 확대를 견인하고 있습니다. 현재 유럽(특히 독일), 북미, 아시아(중국, 일본, 한국)가 주요 시장을 형성하고 있습니다. 그러나 천연 섬유의 품질 균일성 확보의 어려움, 수분 흡수성으로 인한 치수 안정성 및 내구성 문제, 기존 합성 섬유 대비 낮은 기계적 특성(특히 충격 강도), 그리고 생산 비용 및 공정 최적화의 필요성 등은 시장 성장을 위한 도전 과제로 남아 있습니다. 장기적인 내구성 및 신뢰성 데이터 부족 또한 해결해야 할 과제 중 하나입니다.

미래 전망에 따르면, 천연 섬유 강화 복합재료는 지속 가능한 사회를 위한 핵심 재료로서 그 중요성이 더욱 부각될 것입니다. 기술 발전 측면에서는 섬유 전처리 기술 및 계면 접착력 향상 기술이 더욱 고도화될 것이며, 유전 공학 등을 통한 고성능 천연 섬유 개발도 기대됩니다. 나노셀룰로오스와 같은 고부가가치 천연 섬유의 활용이 증대되고, 생분해성 및 바이오 기반 기지재와의 결합이 확대되어 친환경성이 더욱 강화될 것입니다. 또한, 스마트 복합재료나 다기능성 복합재료로의 확장 연구도 활발히 진행될 것으로 예상됩니다. 시장 측면에서는 자동차, 건축, 포장재 등 기존 시장에서의 적용이 더욱 확대될 뿐만 아니라, 항공우주, 해양 등 고성능을 요구하는 분야로의 진출도 모색될 것입니다. 전 세계적인 친환경 정책 및 ESG(환경, 사회, 지배구조) 경영 확산은 천연 섬유 강화 복합재료에 대한 수요를 지속적으로 증가시킬 것입니다. 전 생애 주기 평가(LCA)를 통한 환경 영향 최소화 노력과 재활용 및 업사이클링 기술 개발을 통한 자원 순환 경제 기여는 이 재료의 지속 가능성을 더욱 강화할 것입니다.