❖본 조사 보고서의 견적의뢰 / 샘플 / 구입 / 질문 폼❖

3D 프린팅 소재 시장 개요: 2026-2031년 성장 동향 및 예측

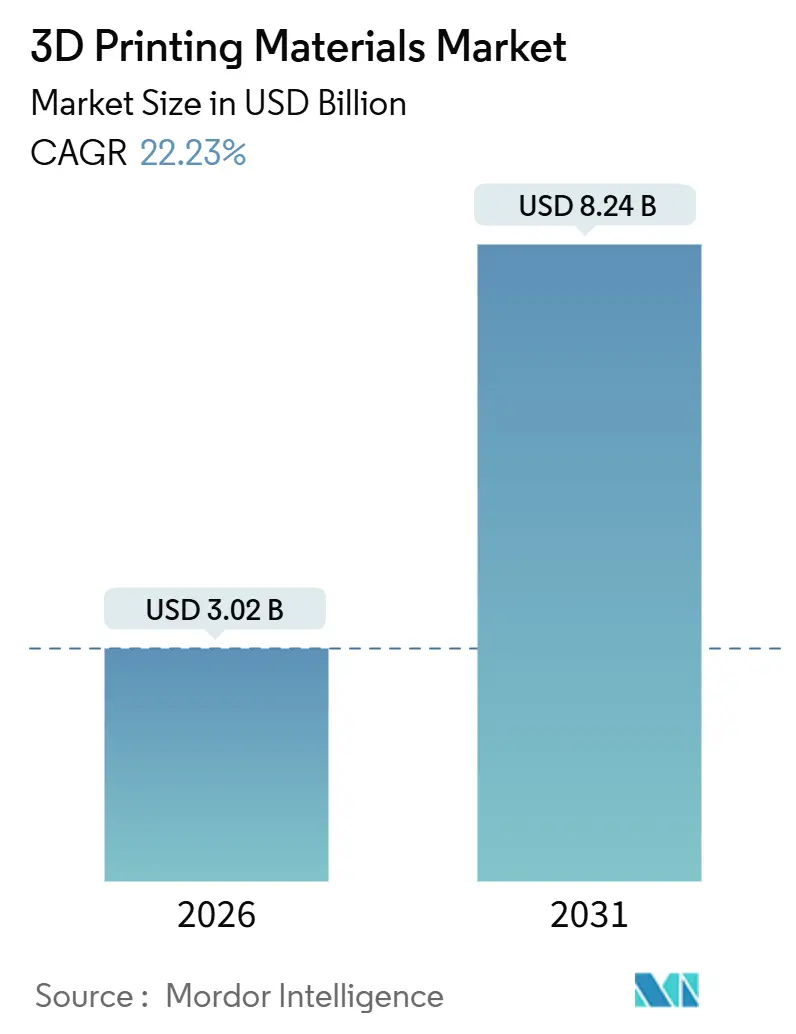

본 보고서는 3D 프린팅 소재 시장의 규모 및 점유율을 분석하며, 2026년부터 2031년까지의 성장 동향과 예측을 제시합니다. 시장은 소재 유형(플라스틱, 금속, 세라믹 및 기타), 형태(분말, 필라멘트, 액체/수지), 최종 사용자 산업(항공우주 및 방위 등), 그리고 지역(아시아 태평양, 북미, 유럽, 남미, 중동 및 아프리카)별로 세분화되어 분석됩니다. 시장 예측은 가치(USD) 기준으로 제공됩니다.

# 시장 스냅샷

* 연구 기간: 2021년 – 2031년

* 2026년 시장 규모: 30억 2천만 달러

* 2031년 시장 규모: 82억 4천만 달러

* 성장률 (2026-2031): 연평균 22.23% (CAGR)

* 가장 빠르게 성장하는 시장: 아시아 태평양

* 가장 큰 시장: 북미

* 시장 집중도: 중간

* 주요 기업: Stratasys, 3D Systems, Inc., BASF, EOS GmbH, Arkema 등

# 시장 분석

Mordor Intelligence의 분석에 따르면, 3D 프린팅 소재 시장은 규제 명확성 증가, 부품당 경제성 개선, 위상 최적화 설계 등의 요인에 힘입어 티타늄, 알루미늄, 고성능 폴리머가 대규모 공장 환경으로 확산되고 있습니다. 국방부는 주문형 예비 부품 재고를 요구하고 있으며, 자동차 OEM은 경량 인쇄 브래킷을 대량 생산에 통합하고 있습니다. 의료 기기 회사들은 FDA 510(k) 승인을 활용하여 환자 맞춤형 임플란트를 제작하고 있습니다. 시장 경쟁은 화학 대기업과 프린터 OEM이 고객을 인증된 폐쇄 루프 생태계에 묶어두기 위해 수직 통합에 집중하는 양상을 보입니다. 엄격한 인증 및 배출 규정은 배치 추적성과 분말 재활용의 중요성을 높이고 있습니다.

# 주요 보고서 요약

* 소재 유형별: 2025년 플라스틱이 3D 프린팅 소재 시장 점유율의 47.78%를 차지하며 선두를 유지했습니다. 금속은 2031년까지 23.34%의 연평균 성장률(CAGR)로 성장할 것으로 예측됩니다.

* 형태별: 2025년 필라멘트가 3D 프린팅 소재 시장 규모의 69.90%를 차지했으며, 2031년까지 23.67%의 CAGR로 확장될 것으로 예상됩니다.

* 최종 사용자 산업별: 2025년 항공우주 및 방위 산업이 3D 프린팅 소재 시장 규모의 36.33%를 차지했습니다. 자동차 산업은 2031년까지 24.93%의 가장 빠른 CAGR을 기록할 것으로 전망됩니다.

* 지역별: 2025년 북미가 39.52%의 시장 점유율을 차지했습니다. 아시아 태평양 지역은 2031년까지 26.78%의 CAGR로 가장 빠르게 성장할 것으로 예상됩니다.

# 글로벌 3D 프린팅 소재 시장 동향 및 통찰력 (성장 동인)

* 항공우주 및 의료 분야의 연속 생산을 위한 금속 분말 사용 급증 (CAGR에 +4.5% 영향): 항공우주 기업들은 터빈 블레이드 및 브래킷과 같은 비행 필수 부품을 인증하며 티타늄 및 알루미늄 분말을 생산 라인으로 전환하고 있습니다. 의료 부문에서는 코발트-크롬 분말이 엉덩이 및 무릎 임플란트에 널리 사용되고 있으며, 공급업체들은 품질 보증을 위해 배치 일관성과 산소 임계값을 우선시합니다. 인쇄된 티타늄 브래킷은 경량화로 인한 연료 절감 효과가 재료 비용 프리미엄을 상쇄하며, ASTM F42 표준은 높은 진입 장벽으로 작용합니다.

* 고성능 폴리머의 빠른 발전 (CAGR에 +3.8% 영향): PEEK 및 PEKK와 같은 고성능 폴리머는 살균성 및 난연성이 중요한 응용 분야에서 금속을 대체하고 있습니다. Arkema의 Kepstan PEKK는 고온 노출에 강하여 수술용 트레이에 적합하며, Victrex는 FAA 가연성 표준을 준수하는 PEEK를 항공우주 객실 및 척추 임플란트에 공급합니다. 소재 공급업체들은 프린터 OEM을 우회하여 최종 사용자와 직접 수지를 인증함으로써 자격 부여 시간을 단축하고 있습니다. 높은 가격에도 불구하고 PEEK는 장기적인 성능 이점으로 채택이 증가하고 있으며, 중간 등급 폴리머는 시장 수요를 확대하고 있습니다.

* 자동차 경량화 이니셔티브 (CAGR에 +3.2% 영향): 유럽 및 중국 OEM들은 최적화된 브래킷 및 열교환기를 생산하여 전기차의 무게를 줄이고 주행 거리를 늘리고 있습니다. 위상 최적화 소프트웨어를 통해 전통적인 주조 부품보다 재료를 절감하며, 중국 전기차 기업들은 자체 파우더 베드 퓨전 설비를 구축하여 마진을 확보하고 있습니다. ISO 26262 피로 및 진동 테스트와 같은 인증 지연이 존재하지만, 인쇄된 부품은 BOM에 영구적으로 통합되며, 부품당 비용은 다이캐스트 부품과 유사하여 소량 다품종 조립에 매력적입니다.

* 의료 및 소비재 분야의 대량 맞춤화 모멘텀 (CAGR에 +2.9% 영향): Align Technology는 투명 교정기 세트의 대량 생산을 통해 맞춤형 디자인의 성공 가능성을 입증했습니다. 보청기 산업의 Sonova와 Demant는 쉘 인쇄를 자동화하여 뛰어난 적합률을 달성했습니다. 운동화 브랜드는 개별 보행에 맞춘 성능 미드솔을 인쇄하여 프리미엄 가격을 책정하고 있습니다. 맞춤형 임플란트는 환자 결과 개선으로 인해 가격 프리미엄이 붙으며, 분말 추적성 및 생체 적합성 테스트에 추가 비용이 발생합니다. 광범위한 채택을 위해서는 수지 가격 하락과 인쇄 속도 향상이 필요하며, 이는 예측 기간 내에 충족될 것으로 예상됩니다.

* 주문형 예비 부품 재고에 대한 규제 압력 (국방, 철도) (CAGR에 +2.1% 영향): 북미 국방 및 유럽 철도 부문에서 주문형 예비 부품 재고에 대한 규제적 요구가 증가하고 있으며, 이는 중동 지역으로도 확산될 장기적인 성장 동인입니다.

# 시장 성장 저해 요인

* 높은 장비 및 재료 비용 (CAGR에 -2.8% 영향): 산업용 금속 프린터는 고가이며, PEEK 필라멘트는 일반 ABS보다 훨씬 비쌉니다. 신흥 시장의 중소 제조업체들은 이러한 기술 채택을 주저하며, HP의 Multi Jet Fusion은 주로 계약 제조업체에서 채택되었습니다. 구독 모델의 다년간 약정은 소규모 기업에 부담을 주어 시장 양극화를 초래합니다.

* 항공우주 및 의료 등급에 대한 엄격한 인증 (CAGR에 -2.3% 영향): 새로운 재료 인증에는 ASTM F42 및 ISO 13485에 따른 인장, 피로, 생체 적합성 테스트에 상당한 시간이 소요됩니다. 항공우주 OEM의 추가 감사 요구사항(분말 로트 추적성, AS9100 준수)은 행정 비용을 증가시키며, 이는 기존 업체들에게 유리하게 작용합니다.

* 나노 입자 배출 및 폐분말 처리 문제 (CAGR에 -1.7% 영향): 유럽과 북미에서 나노 입자 배출 및 폐분말 처리 문제가 부상하고 있으며, 아시아 태평양 지역에서도 중요성이 커지고 있어 장기적인 시장 성장에 부정적인 영향을 미칠 수 있습니다.

# 세그먼트 분석

* 소재 유형별: 금속이 연속 생산에서 플라스틱을 능가: 금속은 가장 빠르게 성장하는 카테고리로, 2025년 47.78%의 점유율을 차지했던 플라스틱과의 격차를 줄일 것으로 예상됩니다. 티타늄 합금은 항공우주 부품에, 알루미늄 합금은 자동차 경량화에, 코발트-크롬 분말은 의료 임플란트에 주로 사용됩니다. 금속 3D 프린팅 소재 시장은 2031년까지 23.34%의 CAGR로 성장할 것으로 예측됩니다. 플라스틱은 데스크톱 프로토타이핑의 핵심이지만, PEEK, PEKK, 나일론 12와 같은 고성능 폴리머는 살균성 및 난연성이 중요한 분야에서 금속을 대체하고 있습니다. 장기적으로는 일반 필라멘트와 항공우주 등급 분말을 모두 다루는 공급업체가 유리할 것입니다. 세라믹은 치과용 크라운 및 고온 툴링에서, 왁스 및 바인더는 주조에 필수적인 역할을 합니다.

* 형태별: 필라멘트의 지배력 속에 분말 및 수지 혁신: 수백만 대의 데스크톱 FDM 프린터 덕분에 필라멘트는 69.90%의 점유율로 확고한 위치를 차지하고 있으나, 성장률은 산업 성숙도를 반영합니다. 반면, 분말 및 광중합 수지는 수익과 마진을 집중시키고 있습니다. EOS와 SLM Solutions는 고밀도를 요구하는 티타늄 및 인코넬 부품을 공급하며 분말 부문을 지배하고 있습니다. HP의 나일론 기반 분말 플랫폼은 사출 성형 경제성에 근접하며 자동차 및 가전 산업의 관심을 끌고 있습니다. 수지는 치과 및 보석 분야에서 미세 해상도 달성에 중요합니다. 분말 및 수지 혁신은 벤처 자금 및 지적 재산권 출원의 상당 부분을 차지하며 고부가가치 형태로의 전환을 강조합니다.

* 최종 사용자 산업별: 자동차가 항공우주와의 격차를 좁히다: 항공우주 및 방위 산업은 2025년 수요의 36.33%를 차지하며, 긴 인증 주기를 활용하여 분말 공급업체를 고정시켰습니다. 보잉 787은 인쇄된 티타늄 부품 통합으로 무게를 줄이고 연료를 절감합니다. 국방 기관은 예비 부품의 현장 인쇄를 통한 물류 민첩성을 강조합니다. 항공우주 3D 프린팅 소재 시장은 두 자릿수 성장을 유지할 것으로 예상됩니다. 24.93%의 CAGR로 성장하는 자동차 산업은 전기차 경량화 문제 해결에 집중하며 가장 빠르게 성장하고 있습니다. 폭스바겐의 ID.4와 중국 OEM들은 파우더 베드 및 바인더 제팅 시스템을 사용하여 브래킷, 매니폴드, 열교환기를 인쇄합니다. 의료 분야는 임플란트, 수술 가이드, 치과 교정기로 인해 견고한 성장세를 보입니다. 소비재는 인쇄 속도와 수지 가격 하락에 따라 새로운 대량 잠재력을 제시합니다.

# 지역 분석

* 북미: 2025년 39.52%의 점유율을 유지했으며, 심층적인 항공우주 및 의료 생태계와 America Makes와 같은 연방 지원 프로그램을 활용합니다. 미국 항공우주 기업, 캐나다 엔진 제조업체, 멕시코 자동차 마킬라도라가 꾸준한 수요를 유지합니다. 성장은 긍정적이지만 아시아 태평양보다 느리며, 선점 효과가 정체되고 있음을 시사합니다.

* 아시아 태평양: 2031년까지 26.78%의 CAGR로 가장 빠른 성장 궤도를 보입니다. 중국 산업정보기술부는 티타늄 및 알루미늄 분말 생산 능력에 투자하여3D 프린팅 산업의 발전을 적극적으로 지원하고 있습니다. 일본과 한국은 자동차 및 전자 산업에서 적층 제조 기술을 채택하며 시장 성장을 견인하고 있습니다.

* 유럽: 2025년 25.45%의 점유율을 차지했으며, 독일의 자동차 및 기계 산업이 성장을 주도합니다. 유럽연합은 Horizon Europe과 같은 연구 개발 프로그램을 통해 적층 제조 기술 혁신을 장려하고 있습니다. 영국, 프랑스, 이탈리아 등 주요 국가들도 항공우주 및 의료 분야에서 꾸준한 수요를 보이며 시장 확장에 기여하고 있습니다.

* 기타 지역: 중동 및 아프리카, 라틴 아메리카는 아직 초기 단계에 있지만, 석유 및 가스, 건설, 의료 분야에서 적층 제조 기술의 잠재력을 인식하며 점진적인 성장을 보이고 있습니다. 특히 중동은 인프라 개발 프로젝트에 3D 프린팅 기술을 도입하려는 움직임을 보이고 있으며, 라틴 아메리카는 의료 접근성 개선을 위해 맞춤형 의료 기기 생산에 관심을 기울이고 있습니다.

본 보고서는 3D 프린팅 소재 시장에 대한 심층 분석을 제공하며, 시장의 정의, 범위, 주요 동인 및 제약 요인, 시장 규모 예측, 경쟁 환경 및 미래 전망을 다룹니다.

1. 연구 범위 및 시장 정의

본 연구는 FDM/FFF, SLS, DMLS, SLA, 바인더 제팅 등 모든 적층 제조 장비에 사용하기 위해 특별히 제조된 신규 폴리머, 금속, 세라믹 및 신흥 복합/바이오 기반 원료의 연간 가치를 대상으로 합니다. 후처리용 소재, 재생품, 중고 분말, 재활용 스풀 및 사내 실험용 배치는 연구 범위에서 제외됩니다.

2. 시장 개요 및 주요 동인

3D 프린팅 소재 시장은 항공우주 및 의료 분야의 연속 생산을 위한 금속 분말 사용 급증, 고성능 폴리머의 빠른 발전, 자동차 경량화 이니셔티브, 헬스케어 및 소비재 분야의 대량 맞춤화 추세, 국방 및 철도 부문의 주문형 예비 부품 재고에 대한 규제 강화 등 다양한 요인에 의해 성장이 가속화되고 있습니다.

3. 시장 제약 요인

그러나 높은 장비 및 재료 비용, 항공우주 및 의료 등급에 대한 엄격한 인증 절차, 나노 입자 배출 및 폐기물 분말 처리 문제 등은 시장 성장을 저해하는 요인으로 작용합니다. 특히, 소규모 제조업체는 금속 프린터의 높은 초기 투자 비용과 프리미엄 폴리머 가격으로 인해 산업용 3D 프린팅 도입을 주저하고 있습니다. 항공우주 및 의료 분야의 인증은 18~36개월이 소요될 수 있어 신소재 출시의 장벽이 됩니다.

4. 시장 규모 및 성장 예측

보고서는 재료 유형(플라스틱, 금속, 세라믹, 기타), 형태(분말, 필라멘트, 액체/수지), 최종 사용자 산업(항공우주 및 국방, 자동차, 의료, 가전제품, 기타), 그리고 지역(아시아 태평양, 북미, 유럽, 남미, 중동 및 아프리카)별로 시장을 세분화하여 분석합니다.

* 주요 성장 동향:

* 금속 분말 시장은 항공우주 및 의료 분야의 채택 증가에 힘입어 2031년까지 연평균 23.34%의 높은 성장률을 보일 것으로 예상됩니다.

* 필라멘트는 저렴한 가격과 광범위하게 설치된 데스크톱 FDM 프린터 기반 덕분에 여전히 전체 적층 제조 소재 시장에서 69.90%의 가장 큰 비중을 차지하고 있습니다.

* 아시아 태평양 지역은 중국의 티타늄 및 알루미늄 분말 생산 능력 투자와 인도의 의료 기기 인센티브에 힘입어 연평균 26.78%로 가장 강력한 성장세를 보일 것으로 전망됩니다.

5. 경쟁 환경

경쟁 환경 분석은 시장 집중도, 주요 기업들의 전략적 움직임, 시장 점유율 및 순위 분석을 포함합니다. 3D Systems, Arkema, BASF, EOS GmbH, Evonik Industries AG, General Electric Company, HP Development Company, L.P., Materialise, Renishaw plc, Sandvik AB, Solvay, Stratasys, voxeljet AG 등 18개 주요 기업의 프로필이 제공됩니다.

6. 시장 기회 및 미래 전망

보고서는 미개척 시장 및 충족되지 않은 요구 사항에 대한 평가와 함께 그래핀과 같은 신소재 도입을 통한 새로운 응용 분야 창출, 가정용 프린팅에서의 3D 프린팅 기술 채택 가능성 등 미래 시장 기회를 제시합니다.

7. 연구 방법론

본 보고서는 1차 연구(필라멘트 컴파운더, 금속 분말 분무기, 항공우주 재료 엔지니어, AM 서비스 뷰로 등과의 인터뷰)와 2차 연구(UN Comtrade, US Census Bureau, Eurostat Comext, China Customs와 같은 공개 무역 데이터셋, ASTM F2792 및 ISO/ASTM 52900과 같은 규제 참조 자료, 산업 백서, 특허 초록, 기업 공개 자료 등)를 결합하여 수행되었습니다. 시장 규모 산정 및 예측은 상향식 및 하향식 접근 방식을 모두 사용하여 진행되었으며, 다변량 회귀 분석을 통해 2030년까지의 수요를 예측하고 원료 가격 충격에 대한 시나리오 분석을 포함합니다. 데이터는 출하 명세서, 분기별 실적, 가격 추적기를 통해 검증되며 매년 업데이트됩니다.

이 보고서는 엄격한 범위 설정, 실시간 가격 추적 및 연간 업데이트 주기를 통해 신뢰할 수 있는 3D 프린팅 소재 시장의 기준선을 제공하며, 의사 결정자들이 적층 제조 생태계의 진화에 발맞춰 투명하고 재현 가능한 정보를 얻을 수 있도록 지원합니다.

1. 서론

- 1.1 연구 가정 및 시장 정의

- 1.2 연구 범위

2. 연구 방법론

3. 요약

4. 시장 환경

- 4.1 시장 개요

- 4.2 시장 동인

- 4.2.1 항공우주 및 의료 분야 연속 생산을 위한 금속 분말 사용 증가

- 4.2.2 고성능 폴리머의 빠른 발전

- 4.2.3 자동차 경량화 이니셔티브

- 4.2.4 의료 및 소비재 분야의 대량 맞춤화 모멘텀

- 4.2.5 주문형 예비 부품 재고에 대한 규제 강화 (국방, 철도)

- 4.3 시장 제약

- 4.3.1 높은 장비 및 재료 비용

- 4.3.2 항공우주 및 의료 등급에 대한 엄격한 인증

- 4.3.3 나노 입자 배출 및 폐분말 처리 문제

- 4.4 가치 사슬 분석

- 4.5 포터의 5가지 경쟁 요인

- 4.5.1 공급업체의 협상력

- 4.5.2 구매자의 협상력

- 4.5.3 신규 진입자의 위협

- 4.5.4 대체재의 위협

- 4.5.5 경쟁 강도

5. 시장 규모 및 성장 예측 (가치)

- 5.1 재료 유형별

- 5.1.1 플라스틱

- 5.1.1.1 아크릴로니트릴 부타디엔 스타이렌 (ABS)

- 5.1.1.2 폴리락트산 (PLA)

- 5.1.1.3 나일론

- 5.1.1.4 폴리아미드

- 5.1.1.5 폴리카보네이트

- 5.1.1.6 기타 플라스틱 (복합재료, 생분해성 고분자 등)

- 5.1.2 금속

- 5.1.3 세라믹

- 5.1.4 기타 재료 (가스, 왁스)

- 5.2.1 분말

- 5.2.2 필라멘트

- 5.2.3 액체 / 수지

- 5.3.1 항공우주 및 방위

- 5.3.2 자동차

- 5.3.3 의료

- 5.3.4 가전제품

- 5.3.5 기타 최종 사용자 산업 (에너지 및 전력, 산업 기계 등)

- 5.4.1 아시아 태평양

- 5.4.1.1 중국

- 5.4.1.2 일본

- 5.4.1.3 대한민국

- 5.4.1.4 인도

- 5.4.1.5 싱가포르

- 5.4.1.6 기타 아시아 태평양

- 5.4.2 북미

- 5.4.2.1 미국

- 5.4.2.2 캐나다

- 5.4.2.3 멕시코

- 5.4.3 유럽

- 5.4.3.1 독일

- 5.4.3.2 영국

- 5.4.3.3 프랑스

- 5.4.3.4 이탈리아

- 5.4.3.5 러시아

- 5.4.3.6 기타 유럽

- 5.4.4 남미

- 5.4.4.1 브라질

- 5.4.4.2 아르헨티나

- 5.4.4.3 기타 남미

- 5.4.5 중동 및 아프리카

- 5.4.5.1 사우디아라비아

- 5.4.5.2 남아프리카

- 5.4.5.3 기타 중동 및 아프리카

6. 경쟁 환경

- 6.1 시장 집중도

- 6.2 전략적 움직임

- 6.3 시장 점유율 (%)/순위 분석

- 6.4 기업 프로필 (글로벌 개요, 시장 개요, 핵심 부문, 가용 재무 정보, 전략 정보, 제품 및 서비스, 최근 개발 포함)

- 6.4.1 3D Systems, Inc.

- 6.4.2 아르케마

- 6.4.3 바스프

- 6.4.4 CRP TECHNOLOGY S.r.l.

- 6.4.5 Custom Resin Solutions

- 6.4.6 EnvisionTEC US LLC

- 6.4.7 EOS GmbH

- 6.4.8 에보니크 인더스트리즈 AG

- 6.4.9 제너럴 일렉트릭 컴퍼니

- 6.4.10 헨켈 AG & Co. KGaA

- 6.4.11 회가네스 AB

- 6.4.12 HP 개발 회사, L.P.

- 6.4.13 마테리얼라이즈

- 6.4.14 레니쇼 plc

- 6.4.15 산드빅 AB

- 6.4.16 솔베이

- 6.4.17 스트라타시스

- 6.4.18 복셀젯 AG

7. 시장 기회 및 미래 전망

❖본 조사 보고서에 관한 문의는 여기로 연락주세요.❖

3D 프린팅 소재는 적층 제조(Additive Manufacturing) 기술을 활용하여 3차원 물체를 제작하는 데 사용되는 원료 물질을 총칭합니다. 이는 3D 프린팅 공정의 핵심 요소로서, 최종 제품의 물리적, 화학적, 기계적 특성을 결정하는 데 결정적인 역할을 합니다. 소재의 선택은 프린팅 방식, 제품의 용도, 요구되는 성능에 따라 매우 다양하게 이루어집니다.

3D 프린팅 소재는 크게 고분자, 금속, 세라믹, 복합재료 등으로 분류할 수 있습니다. 고분자 소재는 가장 널리 사용되며, 열가소성 수지(PLA, ABS, PETG, Nylon, PC, TPU 등)와 열경화성 수지(광경화성 레진)로 나뉩니다. 열가소성 수지는 FDM(Fused Deposition Modeling) 및 SLS(Selective Laser Sintering) 방식에 주로 사용되며, 시제품 제작부터 기능성 부품 제작에 이르기까지 폭넓게 활용됩니다. 광경화성 레진은 SLA(Stereolithography) 및 DLP(Digital Light Processing) 방식에 사용되어 정밀하고 매끄러운 표면을 가진 부품을 제작하는 데 적합합니다. 금속 소재는 스테인리스 스틸, 티타늄 합금, 알루미늄 합금, 니켈 합금, 코발트-크롬 합금 등이 있으며, DMLS(Direct Metal Laser Sintering), SLM(Selective Laser Melting), EBM(Electron Beam Melting) 등의 방식으로 고강도, 고내열성 부품을 제작하는 데 사용됩니다. 세라믹 소재는 산화알루미늄, 지르코니아, 실리콘 카바이드 등이 있으며, 주로 바인더 제팅(Binder Jetting)이나 세라믹 슬러리를 이용한 SLA 방식으로 고온 내성 및 생체 적합성이 요구되는 분야에 적용됩니다. 복합재료는 탄소섬유나 유리섬유 등을 고분자 또는 금속 매트릭스에 혼합하여 강도, 강성, 내열성 등 특정 물성을 향상시킨 소재로, 경량 고강도 부품 제작에 활용됩니다. 이 외에도 바이오 소재(생체 적합성 고분자, 하이드로젤 등), 모래(주조용 몰드 제작) 등 다양한 특수 목적 소재들이 개발 및 활용되고 있습니다.

3D 프린팅 소재의 활용 분야는 매우 광범위합니다. 의료 및 치과 분야에서는 환자 맞춤형 임플란트, 보철물, 수술 가이드, 인공 장기 모델 제작에 사용되어 정밀 의료를 가능하게 합니다. 항공우주 및 국방 분야에서는 경량화 및 복잡한 형상 구현이 필수적인 엔진 부품, 구조 부품, 시제품 제작에 금속 및 고성능 복합재료가 활용됩니다. 자동차 산업에서는 시제품 제작, 맞춤형 부품, 경량화 부품, 공구 및 지그 제작에 사용되어 개발 기간 단축 및 성능 향상에 기여합니다. 소비재 산업에서는 신발, 주얼리, 맞춤형 디자인 제품, 예술 작품 제작에 활용되어 개인화된 제품 생산을 가능하게 합니다. 건축 및 건설 분야에서는 건축 모델 제작, 맞춤형 디자인 요소, 심지어 실제 구조물 제작에도 3D 프린팅 기술과 소재가 적용되고 있습니다. 교육 및 연구 분야에서는 복잡한 개념을 시각화하고 실험용 모델을 제작하는 데 필수적인 도구로 활용됩니다.

3D 프린팅 소재는 다양한 관련 기술과 밀접하게 연관되어 있습니다. FDM 방식은 주로 PLA, ABS와 같은 열가소성 필라멘트 소재를 녹여 적층하며, SLS 방식은 나일론(PA) 분말과 같은 고분자 분말을 레이저로 소결하여 부품을 만듭니다. SLA/DLP 방식은 광경화성 액상 레진을 자외선으로 경화시켜 정밀한 부품을 제작합니다. 금속 3D 프린팅의 대표적인 DMLS/SLM 방식은 금속 분말을 고출력 레이저로 용융 및 응고시켜 금속 부품을 제작하며, EBM 방식은 전자빔을 사용하여 티타늄과 같은 반응성 금속을 가공하는 데 유리합니다. 바인더 제팅 방식은 금속, 세라믹, 모래 분말에 액상 바인더를 분사하여 형태를 만든 후 후처리 공정을 통해 최종 물성을 확보합니다. 이처럼 각 프린팅 방식은 특정 소재의 물리적, 화학적 특성에 최적화되어 있으며, 소재의 발전은 곧 새로운 프린팅 기술의 개발로 이어지고 있습니다.

3D 프린팅 소재 시장은 지속적인 성장세를 보이고 있습니다. 맞춤형 생산, 복잡한 형상 구현, 경량화, 기능성 향상에 대한 산업 전반의 요구가 증가하면서 고성능 및 특수 목적 소재에 대한 수요가 급증하고 있습니다. 특히 항공우주, 의료, 자동차 등 고부가가치 산업에서의 적용 확대가 시장 성장을 견인하고 있습니다. 그러나 소재 비용의 높은 비중, 표준화 부족, 대량 생산 적용의 한계, 그리고 소재 물성의 균일성 확보 등은 여전히 해결해야 할 과제로 남아 있습니다.

미래 전망에 있어서 3D 프린팅 소재는 더욱 혁신적인 방향으로 발전할 것으로 예상됩니다. 전도성, 생체 적합성, 내열성, 내화학성 등 특정 기능을 부여한 기능성 소재의 개발이 가속화될 것입니다. 또한, 여러 종류의 소재를 동시에 프린팅하여 복합적인 기능을 가진 부품을 제작하는 다중 소재 프린팅 기술과 이에 적합한 소재 개발이 중요해질 것입니다. 재활용 및 친환경 소재의 개발과 적용을 통해 지속 가능한 제조 환경을 구축하려는 노력도 강화될 것입니다. 궁극적으로는 소재-장비-소프트웨어가 통합된 솔루션이 제공되어, 더욱 다양한 산업 분야에서 3D 프린팅 기술의 활용이 확대될 것으로 전망됩니다. 이러한 발전은 3D 프린팅이 단순한 시제품 제작을 넘어 최종 제품 생산의 핵심 기술로 자리매김하는 데 결정적인 역할을 할 것입니다.