❖본 조사 보고서의 견적의뢰 / 샘플 / 구입 / 질문 폼❖

항공 우주 복합재 시장 규모 및 성장 보고서 2031: 시장 개요

# 1. 시장 개요 및 전망

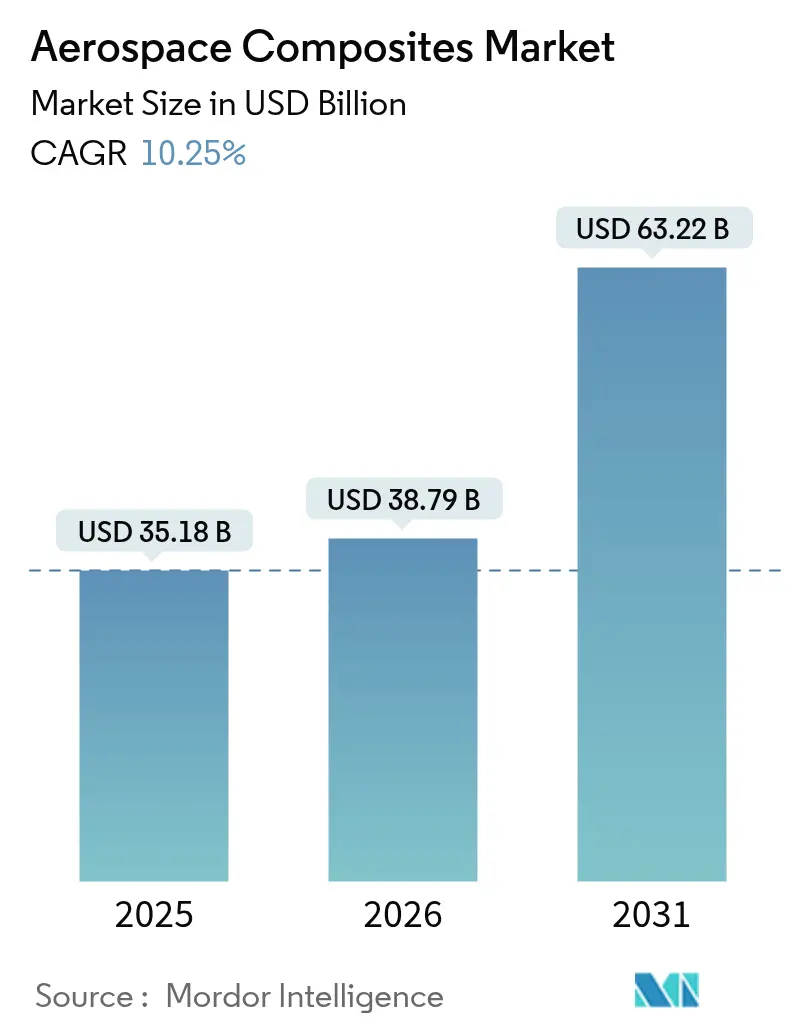

항공 우주 복합재 시장은 2025년 351억 8천만 달러에서 2026년 387억 9천만 달러로 성장할 것으로 예상되며, 2031년에는 632억 2천만 달러에 달하여 2026년부터 2031년까지 연평균 성장률(CAGR) 10.25%를 기록할 것으로 전망됩니다. 이러한 성장은 주로 연료 효율성을 높이는 경량 구조물에 대한 강력한 수요, 극초음속 프로그램의 확장, 그리고 재활용 가능한 재료에 대한 필요성 증가에 의해 주도됩니다.

특히, 기존 적층 라인보다 4~8배 높은 처리량을 제공하는 자동 섬유 배치(AFP) 시스템, 단일 통로 항공기 백로그에서 열가소성 복합재의 빠른 채택, 그리고 고온 부품에 대한 항공기 전동화 요구사항 등이 시장 성장에 가장 큰 영향을 미치는 요인으로 꼽힙니다. 주요 항공기 OEM들은 품질 및 비용 관리를 위해 복합재 생산을 수직 통합하고 있으며, 이는 공급업체 경쟁을 심화시키고 새로운 수지 시스템의 인증 주기를 단축시키고 있습니다. 아시아 지역은 제조 기반 확장과 전기 추진 시스템에 대한 투자 증가로 인해 시장에서 가장 빠르게 성장하는 허브로 부상하고 있습니다.

주요 시장 지표 (2026-2031):

* 시장 규모 (2026): 387억 9천만 달러

* 시장 규모 (2031): 632억 2천만 달러

* 성장률 (2026-2031): 10.25% CAGR

* 가장 빠르게 성장하는 시장: 아시아 태평양

* 가장 큰 시장: 북미

* 시장 집중도: 중간

# 2. 글로벌 항공 우주 복합재 시장 동향 및 통찰력

2.1. 시장 성장 동력 (Drivers)

* 열가소성 복합재의 빠른 채택: 콜린스 에어로스페이스(Collins Aerospace)는 열가소성 항공 구조물이 생산 주기를 80% 단축하고, 오토클레이브 경화 공정을 없애며, 거의 100% 재활용 가능하다고 입증했습니다. 유럽의 단일 통로 항공기 프로그램들은 납품 적체를 줄이기 위해 이 재료를 적극적으로 채택하고 있으며, 아르케마(Arkema)와 헥셀(Hexcel)의 파트너십은 최초의 완전 열가소성 상업용 항공기 구조물을 생산하여 대규모 오토클레이브 외부 제작의 가능성을 확인했습니다. 높은 재활용성은 새로운 지속가능성 의무와 부합하여 열가소성 복합재를 미래 시장 확장의 핵심 요소로 자리매김하게 합니다. (CAGR 영향: +2.5%, 유럽 주도, 중기)

* 차세대 협동체 날개에 탄소 섬유 침투 증가: 에어버스(Airbus)의 eXtra Performance Wing 테스트베드는 항력을 줄이고 CO2 배출량을 감소시키기 위해 광범위한 탄소섬유 강화 플라스틱(CFRP) 스킨을 통합하여 32m 길이의 탄소 섬유 윙스킨 제작 가능성을 보여주었습니다. 북미 프로그램들도 유럽의 CFRP 사용량을 맞추거나 초과하기 위한 연구를 진행 중입니다. 알루미늄 대비 최대 50%의 중량 절감과 AFP 처리량 증가는 백로그 문제를 직접적으로 해결합니다. (CAGR 영향: +1.8%, 북미, 유럽, 중기)

* 항공기 전동화 및 MEA(More-Electric Aircraft)로 인한 고온 복합재 수요 증가: 전기 추진 서브시스템은 450°F(약 232°C)의 작동 환경을 견딜 수 있는 복합재 하우징을 필요로 하며, 헥셀(Hexcel)의 고온 Flex-Core HRH-302 허니콤이 이러한 요구를 충족합니다. 아시아 제조업체들은 전자 기술 경험을 활용하여 복합재 스킨에 열 관리 층을 통합하고 있으며, 이는 지역 수요를 견인하고 있습니다. 배터리 및 연료 전지 아키텍처의 발전은 시장 전반에 걸쳐 하이브리드 폴리머-세라믹 라미네이트 주문을 촉진할 것으로 예상됩니다. (CAGR 영향: +1.2%, 아시아, 글로벌, 중기)

* 우주 발사 상업화로 인한 경량 복합재 구조물 수요 증가: 재사용 가능한 발사체는 경량 페어링에 의존하며, 중국 공급업체 몽크스 에비에이션(Monks Aviation)은 Ceres-1 프로그램용으로 금속 설계보다 30% 가벼운 복합재 페어링을 공급했습니다. 유럽의 병행 이니셔티브는 TRL 5 수준의 완전 복합재 LH₂ 탱크를 개발 중이며, 이는 민간 발사 기업들의 강력한 시장 수요를 강조합니다. 우주선 부문의 14.90% CAGR은 시장에서 가장 역동적인 부분을 차지합니다. (CAGR 영향: +2.0%, 미국, 중국, 글로벌, 단기)

* 군사 스텔스 프로그램으로 인한 극초음속 응용 분야의 세라믹 매트릭스 복합재 채택: 군사 스텔스 프로그램은 극초음속 응용 분야에서 세라믹 매트릭스 복합재(CMC)의 채택을 촉진하고 있습니다. (CAGR 영향: +1.5%, 미국, 중국, 러시아, 중기)

* OEM의 지속가능성 목표로 인한 재활용 가능한 복합재 솔루션 추진: OEM들은 지속가능성 목표를 달성하기 위해 재활용 가능한 복합재 솔루션 개발 및 채택을 추진하고 있습니다. (CAGR 영향: +1.0%, 유럽 주도, 글로벌, 장기)

2.2. 시장 제약 요인 (Restraints)

* 높은 프리폼 및 오토클레이브 초기 투자 비용: 항공 우주 등급 오토클레이브는 500만~1000만 달러에 달하며 광범위한 인프라를 필요로 하여 2차 공급업체의 시장 진입을 저해합니다. 오토클레이브 외부 열가소성 용접 및 수지 주입 기술은 더 적은 투자가 필요한 대안으로 부상하여 항공 우주 복합재 시장에서 공급업체 참여를 확대할 수 있습니다. (CAGR 영향: -1.8%, 글로벌, 신흥 시장, 단기)

* PAN 기반 탄소 섬유의 항공 우주 등급 전구체 공급망 불안정성: 주요 OEM들은 반복되는 전구체 부족으로 인한 납품 차질을 해결하기 위해 공급업체 인증 및 부품 추적성을 강화하는 항공 공급망 무결성 연합(Aviation Supply Chain Integrity Coalition)을 결성했습니다. 엄격한 부적합 감사 및 디지털 추적 노력이 진행 중이지만, 원자재 리드 타임은 항공 우주 복합재 시장 내에서 지속적인 위험으로 남아 있습니다. (CAGR 영향: -2.0%, 글로벌, 단기)

* FAA/EASA의 신규 수지 시스템 인증 지연: 새로운 수지 시스템에 대한 연방항공청(FAA) 및 유럽항공안전청(EASA)의 자격 및 인증 지연은 시장 확대를 저해하는 요인입니다. (CAGR 영향: -1.5%, 규제 시장, 중기)

* MRO(유지보수, 수리, 정비) 부문의 첨단 열가소성 복합재 수리 전문성 부족: 첨단 열가소성 복합재에 대한 MRO 부문의 제한적인 수리 전문성은 장기적인 시장 성장에 제약을 가할 수 있습니다. (CAGR 영향: -0.8%, 글로벌, 장기)

# 3. 세그먼트별 분석

3.1. 섬유 유형별 (By Fiber Type)

* 탄소 섬유: 2025년 항공 우주 복합재 시장 점유율의 52.08%를 차지하며 지배적인 위치를 유지했습니다. 이는 성숙한 공급망과 우수한 강성-중량비 덕분입니다.

* 세라믹 섬유: 극초음속 및 우주선 분야에서 1,500°C의 고온 성능에 대한 수요에 힘입어 10.74%의 CAGR로 가장 빠르게 성장하고 있습니다. 탄소와 세라믹 플라이를 결합한 하이브리드 라미네이트는 냉각 공기 소모량을 25% 줄이려는 엔진 OEM들 사이에서 인기를 얻고 있습니다. 그래핀 강화 로빙은 20~30%의 탄성률 향상과 함께 변형 감지 경로를 내장하여 자가 모니터링 윙스킨 개발에 기여할 것으로 평가됩니다.

* 유리 섬유: 레이돔 및 페어링 스킨에서 비용 효율적인 위치를 유지합니다.

* 아라미드 섬유: 방탄 헬리콥터 바닥재에서 점유율을 유지하고 있습니다. 지속적인 재료 혁신은 다양화를 지원하지만, 탄소 및 세라믹 섬유는 예측 기간 동안 시장 규모의 중추적인 역할을 할 것입니다.

3.2. 수지 유형별 (By Resin Type)

* 열경화성 복합재: 2025년 매출의 45.73%를 차지하며 광범위한 인증 이력을 바탕으로 시장을 주도했습니다.

* 열가소성 복합재: PEKK 및 PEI 계열은 콜린스 에어로스페이스가 언급한 80%의 주기 시간 단축에 힘입어 13.22%의 CAGR로 급증하고 있습니다. AFP 라인이 현장 통합으로 전환됨에 따라 열가소성 복합재 시장 규모는 2031년까지 193억 8천만 달러를 초과할 것으로 예상됩니다. SHD Composites가 개척한 바이오 기반 수지는 거의 100% 재생 가능한 함량을 제공하며 200°C의 서비스 온도를 견딜 수 있어 환경 목표와 기계적 무결성을 동시에 충족합니다. FAA는 이미 비즈니스 제트용 용접 열가소성 제어 표면을 승인하여 산업 전반에 걸쳐 사용 사례가 임박했음을 시사합니다.

3.3. 제조 공정별 (By Manufacturing Process)

* 프리프레그 적층: 2025년 시장 가치의 44.25%를 차지했습니다.

* 자동 섬유 배치(AFP): 자동 테이프 적층(ATL)과 함께 12.76%의 CAGR로 확장되고 있습니다. 일렉트로임팩트(Electroimpact)의 AFP 4.0은 동일한 자본으로 처리량을 4배 늘리면서 99%의 품질 준수율을 달성했습니다. AFP 장비 설치와 관련된 시장 규모는 2031년까지 다른 모든 공정을 능가할 것으로 예상됩니다.

* 수지 전달 성형(RTM): 복잡한 엔진 나셀에 대한 채택이 증가하고 있습니다.

* 적층 복합재 프린팅: 아직 초기 단계이지만, 구매-비행 비율을 80%까지 줄이는 위상 최적화 브래킷을 제공합니다.

* 수지 주입: FAA 평가 중인 운송용 동체에 대한 수지 주입은 얇은 벽 구조물의 운영 비용을 절감하여 시장 접근성을 확대할 것으로 기대됩니다.

3.4. 항공기 유형별 (By Aircraft Type)

* 상업용 협동체 항공기: 에어버스(Airbus)와 보잉(Boeing)이 팬데믹으로 인한 주문 백로그를 해소하면서 2025년 시장에서 38.02%로 가장 큰 비중을 차지했습니다.

* 우주선 및 발사체: 민간 발사체의 확산과 위성군 수요를 반영하여 14.41%의 CAGR로 성장할 것입니다.

* 군용기: 레이더 흡수 CFRP 스킨을 통합하는 스텔스 전투기와 함께 탄력적인 완충 역할을 합니다.

* 비즈니스 제트 및 로터크래프트: 항속 거리 및 페이로드 증가를 위해 복합재 함량을 점진적으로 늘리고 있습니다.

* 신흥 eVTOL(전기 수직 이착륙) 항공기: 고속 열가소성 동체를 요구하며, 항공 우주 복합재 시장에 새로운 볼륨 스트림을 추가하고 있습니다.

3.5. 구조 부품별 (By Structural Component)

* 외부 스킨 및 주요 기체 부품: 2025년 매출의 49.96%를 차지했습니다.

* 엔진 부품: CMC 슈라우드가 200°F(약 93°C) 더 높은 터빈 입구를 가능하게 함에 따라 17.12%의 CAGR로 가장 빠르게 성장할 것입니다. 기어드 터보팬 및 오픈 로터 개념이 질량 및 열적 이점을 추구함에 따라 엔진에 부착된 항공 우주 복합재 시장 규모는 2031년까지 거의 3배 증가할 수 있습니다. 에너지 저장 층과 하중 경로를 결합한 다기능 라미네이트는 실험실 시험 중이며, 미래 통합 도약을 시사합니다.

3.6. 최종 사용자별 (By End-User)

* OEM (Original Equipment Manufacturer): 2025년 지출의 79.88%를 차지하며 시장을 지배했습니다.

* MRO (Maintenance, Repair, and Overhaul): 8.74%의 CAGR로 가속화되고 있습니다. 콜린스 에어로스페이스는 복합재 기체에 대한 증가하는 정비 방문을 처리하기 위해 8개의 글로벌 오토클레이브 시설을 운영하고 있습니다. GE 에어로스페이스의 10억 달러 규모의 수리 네트워크 투자는 항공사 가동 중단 시간을 줄이기 위한 엔진 복합재 팬 케이스 처리량을 목표로 합니다. 설치된 항공기 기반이 노후화됨에 따라 접착 패치 및 스카프 수리 전문성에 대한 수요가 항공 우주 복합재 시장을 확대할 것입니다.

# 4. 지역 분석

* 북미: 보잉(The Boeing Company), GE 에어로스페이스(GE Aerospace), 록히드 마틴 코퍼레이션(Lockheed Martin Corporation)을 중심으로 29.71%의 시장 점유율을 차지하며 가장 큰 지역 기여자로 남아 있습니다. 이 지역은 북미 전체 매출의 약 75%를 차지하며, 캐나다 몬트리올 클러스터는 고급 나셀을 공급합니다. NASA의 HiCAM 프로그램은 열가소성 용접 인증을 지원하여 국내 공급망을 강화하고 있습니다.

* 유럽: 에어버스(Airbus)와 독일, 프랑스, 영국에 걸친 강력한 티어 네트워크에 의해 추진됩니다. EU의 Fit for 55 패키지와 같은 공격적인 지속가능성 의무는 바이오 기반 복합재의 채택을 촉진하고 있습니다. 웨일스에서 생산되는 열가소성 윙스킨은 고속, 저탄소 제조에 대한 유럽의 의지를 보여줍니다.

* 아시아 태평양: 중국 COMAC(중국상용항공기공사)의 항공기 생산량 증가와 일본 및 한국의 전기 추진 R&D 허브에 힘입어 10.30%의 CAGR로 가장 빠르게 성장하는 지역입니다. HRC의 새로운 중국 공장은 항공 우주 및 고속 철도용 AFP 스트링거를 공급하며 제조 규모의 이점을 강조합니다. 인도는 벵갈루루 주변에 복합재 산업 단지를 육성하여 ISRO(인도우주연구기구) 발사체 및 HAL(힌두스탄항공) 전투기를 공급하며 지역 항공 우주 복합재 시장 활동을 더욱 확대하고 있습니다.

* 라틴 아메리카: 브라질의 엠브라에르(Embraer)가 주도하며 E2 제트기 제품군에 복합재를 통합하고 있으며, 멕시코의 케레타로(Querétaro) 클러스터는 북미 주요 기업을 위한 나셀 도어를 제작합니다.

* 중동 및 아프리카: 아랍에미리트의 스트라타 복합재 시설(Strata composites facility)과 남아프리카 공화국의 데넬 에어로스트럭처스(Denel Aerostructures)가 상쇄 협정 및 기술 이전에 힘입어 신흥 기여자로 부상하고 있습니다.

# 5. 경쟁 환경

항공 우주 복합재 시장은 중간 정도의 집중도를 보입니다. 토레이(Toray)는 중간 탄성률 탄소 섬유 공급을 지배하고 있으며, 헥셀(Hexcel)과 솔베이(Solvay)는 통합 프리프레그 및 허니콤 제품을 활용하고 있습니다. 헥셀의 2024년 매출은 19억 300만 달러로 상업용 항공 우주 매출이 11.8% 증가했습니다.

OEM의 수직 통합이 심화되고 있습니다. 에어버스(Airbus)는 스텔리아(Stelia)와 열가소성 리브를 공동 개발하고 있으며, 보잉(Boeing)의 찰스턴 오토클레이브 외부 센터는 B787 스킨 패널을 자체 제작하고 있습니다. 시장 점유율 유지를 위해 재료 회사들은 아르케마-헥셀(PEKK 테이프) 및 솔베이-사프란(수지 전달 성형 팬 블레이드)과 같은 제휴를 맺고 있습니다.

전략적 인수합병도 가속화되고 있습니다. 키네코(Kineco)의 키네코 카만 복합재 인도(Kineco Kaman Composites India) 완전 인수는 방위 산업 입지를 강화하며, 다이킨(Daikin)의 어드밴스드 복합재 코퍼레이션(Advanced Composite Corporation) 지분 인수는 열가소성 동체용 수지 화학을 향상시킵니다. AFP, CMC 생산 능력 및 재활용 공장에 대한 투자는 기업들이 항공 우주 복합재 산업 내에서 차별화된 위치를 목표로 하는 우선순위로 남아 있습니다.

주요 시장 참여 기업:

* 헥셀 코퍼레이션 (Hexcel Corporation)

* 솔베이 (Solvay)

* SGL 카본 (SGL Carbon)

* 미쓰비시 케미컬 카본 파이버 앤 컴포지츠 (Mitsubishi Chemical Carbon Fiber and Composites, Inc.)

* 토레이 인더스트리즈 (Toray Industries, Inc.)

# 6. 최근 산업 동향

* 2024년 6월: 에어버스(Airbus)는 H145 파이오니어랩(PioneerLab)에서 바이오 섬유 노즈 패널을 비행 테스트하여 기존 탄소 섬유와 동등한 성능을 확인했습니다.

* 2024년 4월: MIT 연구원들은 탄소 나노튜브를 사용하여 층간 인성을 향상시키는 새로운 복합재료를 개발했습니다.

* 2024년 3월: 보잉(Boeing)은 차세대 항공기 생산을 위해 자동화된 섬유 배치(AFP) 기술에 대한 투자를 확대하여 생산 효율성과 부품 품질을 높였습니다.

* 2024년 2월: 사프란(Safran)은 지속 가능한 항공 우주 복합재 솔루션 개발을 목표로 하는 새로운 연구 개발 센터를 개설했습니다. 이 센터는 재활용 및 바이오 기반 복합재료에 중점을 둘 것입니다.

본 보고서는 항공우주 복합재 시장에 대한 심층 분석을 제공합니다. 연구 범위는 민간 및 군용 고정익 항공기, 로터크래프트, 우주 발사체에 사용되는 구조 및 내부 부품으로, 탄소, 유리, 세라믹 또는 하이브리드 섬유와 폴리머, 금속 또는 세라믹 매트릭스가 결합된 신규 제조 부품의 연간 가치를 포함합니다. 2025년 시장 수요는 351.8억 달러로 추정되며, 2031년에는 632.2억 달러에 달하며 연평균 10.25%의 성장률을 기록할 것으로 전망됩니다.

시장 성장을 견인하는 주요 동인으로는 유럽 주도의 단일 통로 항공기 프로그램에서 열가소성 복합재의 빠른 채택, 북미 차세대 협동체 날개에 탄소 섬유 침투 증가, 항공기 전동화 및 MEA(More-Electric Aircraft)로 인한 아시아 지역의 고온 복합재 수요 증대, 우주 발사 상업화에 따른 경량 복합재 구조물 수요 급증, 군사 스텔스 프로그램에서 극초음속 응용 분야의 세라믹 매트릭스 복합재(CMC) 활용 확대, 그리고 OEM의 지속가능성 목표 달성을 위한 재활용 가능한 복합재 솔루션 추진 등이 있습니다.

반면, 시장의 제약 요인으로는 2차 공급업체의 높은 프리폼 및 오토클레이브 초기 투자 비용, PAN 기반 탄소 섬유 전구체의 공급망 불안정성, 신규 수지 시스템에 대한 FAA/EASA의 자격 및 인증 지연, 그리고 MRO(유지보수, 수리 및 분해점검) 부문에서 첨단 열가소성 복합재에 대한 제한적인 수리 전문성 등이 지적됩니다.

보고서는 섬유 유형(유리, 탄소, 세라믹, 아라미드 등), 수지 유형(열경화성, 열가소성), 제조 공정(레이업, RTM, 필라멘트 와인딩, 사출/압축 성형, 자동 섬유 배치, 적층 제조), 항공기 유형(상업용, 비즈니스 제트, 군용, 헬리콥터, 우주선 및 발사체), 구조 부품(내부, 외부/기체, 엔진, 보조 구조물), 최종 사용자(OEM, 애프터마켓/MRO), 그리고 지역별(북미, 유럽, 아시아-태평양, 남미, 중동 및 아프리카)로 시장을 세분화하여 상세한 성장 예측을 제공합니다.

특히, 열가소성 복합재는 사이클 시간 80% 단축 및 거의 100% 재활용 가능성으로 인해 연평균 13.22%로 가장 빠르게 성장하는 복합재 재료로 부상하고 있습니다. 세라믹 매트릭스 복합재(CMC)는 1,200°C 이상의 고온을 견딜 수 있어 연료 소모 및 배출량 절감에 기여하는 고효율 터빈 개발에 필수적입니다. 항공기 부문에서는 재사용 로켓 및 위성군 수요에 힘입어 우주선 및 발사체 분야가 연평균 14.41%로 가장 높은 성장률을 보일 것으로 예상됩니다. OEM의 지속가능성 목표는 바이오 유래 섬유, 재활용 열가소성 수지, 그리고 폐쇄 루프 탄소 섬유 재활용의 채택을 가속화하고 있으며, 자동 섬유 배치(AFP) 기술은 생산량을 최대 8배까지 증대시키고 노동력을 절감하여 단일 통로 항공기 주문 잔고 해소에 중요한 역할을 합니다.

경쟁 환경 분석에서는 시장 집중도, 주요 기업들의 전략적 움직임, 시장 점유율 분석 및 Toray Industries, Hexcel Corporation, Solvay, SGL Carbon 등 주요 15개 기업의 상세 프로필을 다룹니다. 연구 방법론은 항공기 제작사 엔지니어, 재료 개발자, MRO 관리자 등과의 1차 인터뷰와 항공기 인도 데이터, 우주 발사 기록, 무역 통계, 학술지, 특허 등 광범위한 2차 자료를 결합하여 신뢰성 높은 시장 규모 산정 및 예측을 수행했습니다.

본 보고서는 항공우주 복합재 시장의 현재와 미래를 이해하고 전략적 의사결정을 내리는 데 필요한 포괄적인 정보를 제공하며, 시장 기회와 미래 전망을 제시합니다.

1. 서론

- 1.1 연구 가정 및 시장 정의

- 1.2 연구 범위

2. 연구 방법론

3. 요약

4. 시장 환경

- 4.1 시장 개요

- 4.2 시장 동인

- 4.2.1 단일 통로 프로그램의 생산 속도를 높이기 위한 열가소성 복합재의 빠른 채택 (유럽 주도)

- 4.2.2 북미 차세대 협폭동체 날개에 탄소 섬유 침투 증가

- 4.2.3 아시아에서 고온 복합재 수요를 견인하는 항공기 전기화 및 더 많은 전기 항공기(MEA)

- 4.2.4 경량 복합 구조물 수요를 증대시키는 우주 발사 상업화

- 4.2.5 극초음속 응용 분야에서 세라믹 기지 복합재 채택을 촉진하는 군사 스텔스 프로그램

- 4.2.6 재활용 가능한 복합재 솔루션을 추진하는 OEM 지속 가능성 목표

- 4.3 시장 제약

- 4.3.1 높은 프리폼 및 오토클레이브 자본 비용으로 인해 2차 공급업체에서의 채택 제한

- 4.3.2 PAN 기반 탄소 섬유용 항공우주 등급 전구체에 대한 공급망 변동성

- 4.3.3 FAA/EASA와의 신규 수지 시스템에 대한 자격 및 인증 지연

- 4.3.4 MRO 부문에서 첨단 열가소성 수지에 대한 제한적인 수리 전문 지식

- 4.4 가치 사슬 분석

- 4.5 규제 또는 기술 전망

- 4.6 포터의 5가지 경쟁 요인 분석

- 4.6.1 공급업체의 교섭력

- 4.6.2 구매자/소비자의 교섭력

- 4.6.3 신규 진입자의 위협

- 4.6.4 대체 제품의 위협

- 4.6.5 경쟁 강도

5. 시장 규모 및 성장 예측 (가치)

- 5.1 섬유 유형별

- 5.1.1 유리 섬유

- 5.1.2 탄소 섬유

- 5.1.3 세라믹 섬유

- 5.1.4 아라미드 섬유

- 5.1.5 기타 섬유 유형

- 5.2 수지 유형별

- 5.2.1 열경화성 복합재

- 5.2.2 열가소성 복합재

- 5.3 제조 공정별

- 5.3.1 레이업 (수동 및 자동)

- 5.3.2 수지 전달 성형 (RTM)

- 5.3.3 필라멘트 와인딩

- 5.3.4 사출/압축 성형

- 5.3.5 자동 섬유 배치 및 테이프 적층

- 5.3.6 복합재 적층 제조

- 5.4 항공기 유형별

- 5.4.1 상업용 항공기

- 5.4.1.1 협동체

- 5.4.1.2 광동체

- 5.4.1.3 지역 제트기

- 5.4.1.4 화물기

- 5.4.2 비즈니스 제트기

- 5.4.3 군용 항공기

- 5.4.3.1 전투기

- 5.4.3.2 수송기 및 공중급유기

- 5.4.3.3 회전익 항공기

- 5.4.4 헬리콥터

- 5.4.5 우주선 및 발사체

- 5.5 구조 부품별

- 5.5.1 내부 부품

- 5.5.2 외부 및 기체

- 5.5.3 엔진 부품

- 5.5.4 보조 구조물

- 5.6 최종 사용자별

- 5.6.1 OEM

- 5.6.2 애프터마켓/MRO

- 5.7 지역별

- 5.7.1 북미

- 5.7.1.1 미국

- 5.7.1.2 캐나다

- 5.7.1.3 멕시코

- 5.7.2 유럽

- 5.7.2.1 영국

- 5.7.2.2 독일

- 5.7.2.3 프랑스

- 5.7.2.4 기타 유럽

- 5.7.3 아시아 태평양

- 5.7.3.1 중국

- 5.7.3.2 일본

- 5.7.3.3 인도

- 5.7.3.4 대한민국

- 5.7.3.5 기타 아시아 태평양

- 5.7.4 남미

- 5.7.4.1 브라질

- 5.7.4.2 기타 남미

- 5.7.5 중동 및 아프리카

- 5.7.5.1 중동

- 5.7.5.1.1 사우디아라비아

- 5.7.5.1.2 아랍에미리트

- 5.7.5.1.3 기타 중동

- 5.7.5.2 아프리카

- 5.7.5.2.1 남아프리카 공화국

- 5.7.5.2.2 기타 아프리카

6. 경쟁 환경

- 6.1 시장 집중도

- 6.2 전략적 움직임

- 6.3 시장 점유율 분석

- 6.4 기업 프로필 (글로벌 개요, 시장 개요, 핵심 부문, 재무 정보(가능한 경우), 전략 정보, 주요 기업의 시장 순위/점유율, 제품 및 서비스, 최근 개발 포함)

- 6.4.1 Toray Industries, Inc.

- 6.4.2 Hexcel Corporation

- 6.4.3 Solvay

- 6.4.4 SGL Carbon

- 6.4.5 Mitsubishi Chemical Carbon Fiber and Composites, Inc. (Mitsubishi Chemical Group Corporation)

- 6.4.6 Teijin Aramid

- 6.4.7 DuPont de Nemours, Inc.

- 6.4.8 Spirit AeroSystems Inc.

- 6.4.9 General Electric Company

- 6.4.10 Rolls-Royce plc

- 6.4.11 Safran SA

- 6.4.12 Bally Ribbon Mills

- 6.4.13 Materion Corporation

- 6.4.14 Park Aerospace Corp.

- 6.4.15 Lee Aerospace, Inc.

7. 시장 기회 및 미래 전망

❖본 조사 보고서에 관한 문의는 여기로 연락주세요.❖

항공우주 복합재는 항공기, 우주선, 로켓 등 항공우주 분야에서 사용되는 고성능 재료를 의미합니다. 이는 두 가지 이상의 서로 다른 재료, 즉 강화재(reinforcement)와 기지재(matrix)를 결합하여 각 재료의 단점을 보완하고 장점을 극대화한 것입니다. 특히 높은 비강도(강도 대비 무게)와 비강성(강성 대비 무게), 우수한 피로 저항성, 내식성 및 설계 유연성 등의 특성을 제공하여 항공우주 구조물의 경량화와 성능 향상에 필수적인 역할을 수행합니다. 이러한 특성 덕분에 연료 효율성 증대, 운항 거리 확장, 페이로드 증가 등 다양한 이점을 가져옵니다.

복합재의 종류는 주로 강화재와 기지재의 조합에 따라 분류됩니다. 강화재로는 탄소섬유, 유리섬유, 아라미드섬유 등이 대표적이며, 이 중 탄소섬유는 탁월한 강도와 강성으로 항공우주 분야에서 가장 널리 사용됩니다. 기지재는 강화재를 고정하고 응력을 전달하는 역할을 하며, 크게 고분자 기지 복합재(PMC), 금속 기지 복합재(MMC), 세라믹 기지 복합재(CMC)로 나뉩니다. PMC는 에폭시, BMI, 폴리이미드와 같은 열경화성 수지나 PEEK, PEI와 같은 열가소성 수지를 사용하며, 특히 열경화성 수지는 가공성과 성능 면에서 항공우주 분야의 주류를 이룹니다. MMC는 알루미늄이나 티타늄에 탄화규소(SiC) 등을 강화재로 사용하여 고온 강도와 내마모성을 향상시키며, CMC는 극한의 고온 환경에서 사용되는 엔진 부품 등에 적용되어 내열성을 극대화합니다.

항공우주 복합재는 다양한 용도로 활용됩니다. 상업용 항공기에서는 동체, 날개, 꼬리날개, 엔진 나셀, 내부 구조물 등에 광범위하게 적용되어 보잉 787이나 에어버스 A350과 같은 최신 항공기의 핵심 재료로 자리매김했습니다. 군용 항공기에서는 스텔스 성능 구현, 구조적 강성 확보, 무장 탑재 공간 최적화 등에 기여하며, 우주 발사체 및 위성에서는 경량화된 구조물, 페어링, 중간 단 등에 사용되어 발사 효율성을 높입니다. 헬리콥터의 로터 블레이드와 무인항공기(UAV)의 동체 등에도 적용되어 비행 성능과 운용 효율성을 향상시키고 있습니다.

관련 기술로는 복합재의 성능과 생산성을 좌우하는 제조 공정이 중요합니다. 오토클레이브 경화 방식은 고품질 부품 생산에 필수적이며, 자동 섬유 배치(AFP) 및 자동 테이프 적층(ATL) 기술은 대형 및 복잡한 형상의 부품을 정밀하게 제작하는 데 활용됩니다. 수지 주입 성형(RTM)은 복잡한 형상의 부품을 한 번에 성형하는 데 유리하며, 오토클레이브를 사용하지 않는(OoA) 공정은 생산 비용 절감과 대형 부품 제작에 기여합니다. 또한, 유한요소해석(FEA)을 통한 설계 및 구조 해석, 초음파 및 X-선 검사 등 비파괴 검사(NDT) 기술은 복합재 구조물의 신뢰성을 확보하는 데 필수적입니다. 손상된 복합재 구조물을 복구하는 수리 기술과 사용 후 재활용 기술 또한 중요한 연구 분야입니다.

항공우주 복합재 시장은 연료 효율성 증대, 항공기 성능 향상, 엄격해지는 환경 규제, 그리고 전 세계적인 항공 운송 수요 증가에 힘입어 지속적으로 성장하고 있습니다. 특히 군사 분야에서의 스텔스 및 고기동성 요구와 우주 탐사 및 위성 산업의 발전 또한 시장 성장을 견인하는 주요 요인입니다. 그러나 높은 재료 비용, 복잡한 제조 공정, 수리 및 재활용의 어려움 등은 여전히 해결해야 할 과제로 남아 있습니다. 토레이, 헥셀, 솔베이 등 글로벌 선도 기업들은 이러한 과제를 극복하기 위한 기술 개발에 매진하고 있습니다.

미래에는 항공우주 복합재의 적용 범위가 더욱 확대될 것으로 전망됩니다. 자가 치유 복합재, 내부에 센서가 내장된 스마트 복합재, 나노 복합재 등 첨단 소재 개발이 활발히 이루어질 것입니다. 제조 기술 측면에서는 적층 제조(3D 프린팅)를 통한 복합재 부품 생산, 인공지능(AI) 및 머신러닝(ML)을 활용한 설계 및 공정 최적화, 그리고 자동화 및 디지털화가 가속화될 것입니다. 또한, 열가소성 복합재의 적용 확대는 생산 속도 향상과 재활용성 증대에 기여할 것입니다. 지속 가능성에 대한 요구가 증대됨에 따라 친환경 소재 및 공정 개발, 그리고 효율적인 재활용 기술 확보가 더욱 중요해질 것입니다. 도심 항공 모빌리티(UAM), 극초음속 비행체, 차세대 우주 탐사선 등 새로운 항공우주 플랫폼의 등장과 함께 복합재는 더욱 혁신적인 형태로 발전하며 미래 항공우주 산업의 핵심 동력으로 자리매김할 것입니다.