❖본 조사 보고서의 견적의뢰 / 샘플 / 구입 / 질문 폼❖

항공 우주 재료 시장 규모 및 점유율 분석: 성장 동향 및 예측 (2026-2031)

시장 개요 및 주요 수치

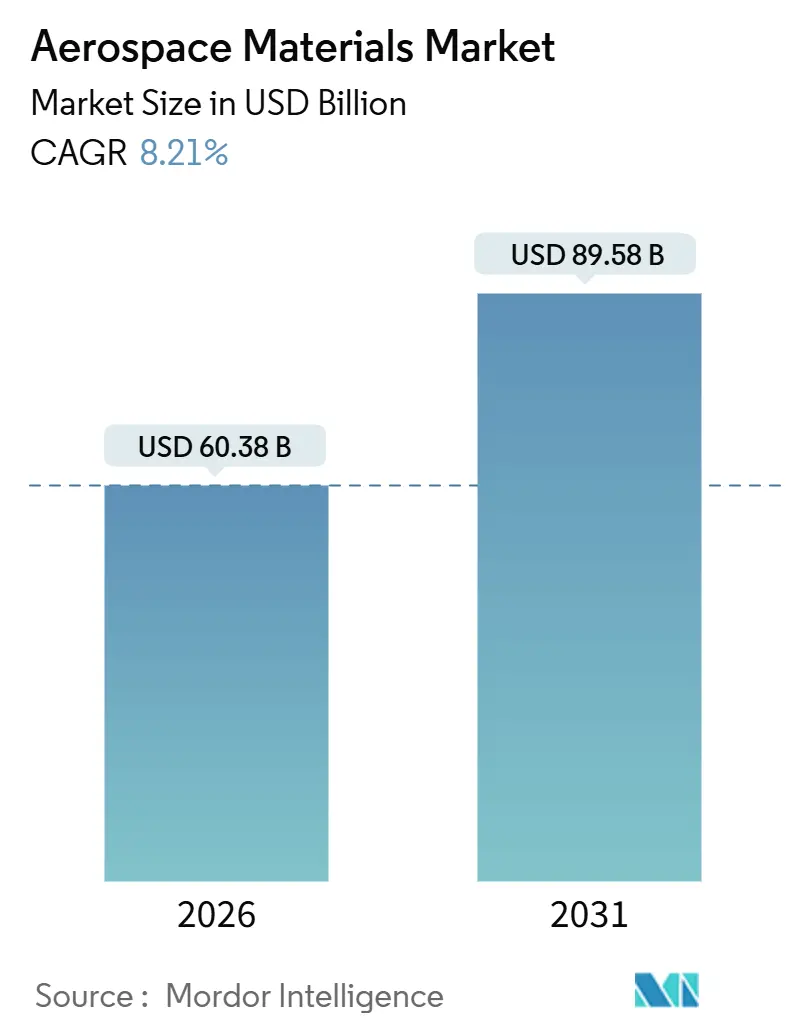

항공 우주 재료 시장은 2026년부터 2031년까지의 예측 기간 동안 상당한 성장을 보일 것으로 예상됩니다. Mordor Intelligence 보고서에 따르면, 시장 규모는 2026년 603억 8천만 달러에서 2031년 895억 8천만 달러에 이를 것으로 전망되며, 연평균 성장률(CAGR)은 8.21%에 달할 것입니다. 이러한 성장은 복합재료 침투 가속화, 우주 부문의 발사 빈도 증가, 기업의 탄소 중립 로드맵 추진에 의해 주도되고 있습니다. 시장은 중간 정도의 집중도를 보이며, 아시아 태평양 지역이 가장 큰 시장이자 가장 빠르게 성장하는 시장으로 지목됩니다.

시장 분석

항공 우주 재료 시장의 성장은 주로 경량 항공기 프레임에 대한 항공사의 선호(연료 소비 절감), 페이로드 킬로그램당 재료 지출을 늘리는 초합금 및 열 보호 시스템에 대한 발사 서비스 제공업체의 요구, 그리고 관세 위험을 헤지하기 위한 OEM의 공급망 현지화 노력에 의해 촉진됩니다. 특히 아시아 태평양 지역으로의 수요 이동이 두드러지며, 북미와 유럽은 혁신 우위를 유지하고 있습니다. 동시에 적층 제조(Additive Manufacturing)는 인증 부품의 리드 타임을 단축하고 설계 자유도를 높여 기존 공급업체에 가격 압력을 가하고 있습니다.

주요 성장 동력

1. 경량화를 통한 구조용 복합재료 수요 급증 (+2.1% CAGR 영향):

2025년까지 주요 광동체 항공기 프로그램에서 구조 중량의 50% 이상을 복합재료가 차지하며, 이는 운항 중량 20% 감소 및 20년 수명 주기 동안 연료 소비 15% 절감 효과를 가져왔습니다. 중국의 C919와 같은 비용에 민감한 협동체 프로그램도 다음 블록 업그레이드에서 복합재료 비율을 25%로 늘리는 것을 목표로 하고 있습니다. Hexcel과 Toray는 이러한 추세에 맞춰 수십억 달러 규모의 생산 능력 확대를 발표했으며, 이는 고급 섬유 배치 라인을 활용하여 노동 시간을 35% 단축합니다. 그러나 지역 제트기 및 터보프롭 플랫폼은 여전히 주로 알루미늄을 사용하고 있으며, 항공 우주 등급 폴리아크릴로니트릴(PAN) 전구체와 같은 공급망 병목 현상은 여전히 복합재료 대체 속도를 늦추고 있습니다.

2. 우주 발사 생태계의 급속한 확장 (+1.8% CAGR 영향):

2020년에서 2025년 사이에 연간 궤도 발사 횟수가 세 배 증가했으며, SpaceX와 같은 재사용 로켓 제공업체는 1단계당 최대 15회 비행을 수행하여 1,650°C의 재진입 온도를 견딜 수 있는 합금을 요구합니다. Blue Origin, ISRO 및 신흥 중동 프로그램은 페이로드 마진을 확보하기 위해 알루미늄-리튬, 세라믹 매트릭스 복합재료(CMC), 탄소-탄소 노즈콘 구조를 채택했습니다. 발사 운영업체가 18-24개월마다 하드웨어를 반복하면서 재료 자격 부여 주기가 단축되고 있으며, 이는 공급업체의 신속 테스트 인프라 투자로 이어집니다. 위성군은 고주파 안테나 기판 및 방사선 경화 패널을 내장하여 우주선 킬로그램당 재료 강도를 높여 물량을 추가합니다. 2031년까지 우주선 수요는 150억 달러 이상의 추가 기회를 창출할 것으로 예상됩니다.

3. OEM의 탄소 중립 로드맵 (+1.5% CAGR 영향):

에어버스에서 연구 중인 수소 추진 개념은 -253°C에서 작동하는 극저온 탱크를 필요로 하며, 이는 기존 알루미늄 합금을 부적합하게 만들고 복합재료 오버랩 압력 용기 개발로 이어집니다. 보잉의 2030년까지 100% 지속 가능한 항공 연료(SAF) 호환 계획은 더 높은 방향족 함량에 저항하는 수지 및 엘라스토머의 재구성을 강제합니다. 터빈 제조업체는 슈라우드 및 연소기에 세라믹 매트릭스 복합재료를 도입하여 1%의 연료 연소 이점을 확보했으며, 이는 2031년까지 인도될 수천 개의 엔진에 걸쳐 복합적으로 작용합니다. EU 탄소국경조정메커니즘(CBAM)과 같은 규제는 탄소 집약적 금속의 비용을 높여 유럽 및 인접 지역에서 복합재료 대체를 가속화하고 있습니다. 이러한 이니셔티브는 2031년까지 항공 우주 재료 시장 CAGR을 1.5% 상승시키는 기반이 됩니다.

4. 적층 제조(Additive Manufacturing)를 통한 인증 합금 (+1.3% CAGR 영향):

레이저 소결 연료 노즐에 대한 FAA 인증과 3D 프린팅 랜딩 기어 부품에 대한 EASA 승인은 적층 제조가 안전 필수 하드웨어에 적합함을 확인했습니다. 가공 티타늄의 20:1 대비 거의 1:1에 가까운 ‘buy-to-fly’ 비율과 1년에서 6주로 단축된 리드 타임은 OEM의 운전자본을 절약합니다. Safran, Honeywell, Rolls-Royce는 엔진당 수백 개의 부품을 지원하는 파우더 베드 퓨전 라인을 확장하고 있으며, 2025년에는 시장 규모가 10억 달러를 넘어섰습니다. 2025년에 발행된 FAA Advisory Circular 33.15-3은 공정 검증을 간소화하여 기존 합금의 인증 주기를 3년으로 단축했습니다. 그럼에도 불구하고, 빌드 크기 및 표면 마감 제약으로 인해 현재는 주로 엔진 및 보조 구조물에 채택이 제한됩니다.

주요 시장 제약 요인

1. 탄소 섬유의 높은 비용 및 에너지 집약도 (-1.4% CAGR 영향):

항공 우주 등급 탄소 섬유 1kg 생산에는 286MJ의 에너지와 31kg의 CO₂e가 소모되어 알루미늄보다 탄소 발자국이 4배 높습니다. 2024년 에너지 가격 급등으로 전구체 비용이 20% 이상 상승했으며, SGL Carbon 및 Teijin과 같은 통합 생산 업체의 마진을 압박했습니다. 소형 토우 섬유 가격은 킬로그램당 30~40달러로 산업용 대형 토우 등급의 두 배에 달합니다. 서구 기업들은 변동성을 완화하기 위해 모로코와 스페인의 재생 에너지원 근처에 새로운 생산 라인을 공동 배치하고 있으며, 중국 경쟁업체들은 가격 경쟁력을 제공하지만 주요 구조물에 대한 AS9100 인증이 부족합니다. 상업용 리그닌 기반 전구체는 30%의 에너지 절감을 약속하지만, 상용화까지는 3~5년이 걸릴 것으로 예상됩니다.

2. 전략 금속 공급망 노출 (-1.1% CAGR 영향):

2024년 러시아 티타늄에 대한 제재는 전 세계 항공 우주 공급량의 35%를 단절시켜 6Al-4V 빌렛 가격을 킬로그램당 35달러로 인상하고 A350 인도 지연을 8~12주 초래했습니다. RTI, ATI 및 Mishra Dhatu Nigam과 같은 대체 공급원은 24~36개월의 자격 부여 기간이 필요하여 단기적인 가용성을 제한합니다. 티타늄의 900 MPa 인장 강도와 4.5 g/cm³ 밀도는 엔진 마운트 및 랜딩 기어에 대체 불가능합니다. 일본과 인도가 스펀지 생산 능력을 확대하고 있지만, 시장 균형은 2029년 이전에 이루어지기 어려울 것으로 보입니다.

3. 긴 인증 및 자격 부여 주기 (-0.8% CAGR 영향):

항공 우주 재료의 긴 인증 및 자격 부여 주기는 시장 성장을 저해하는 요인 중 하나입니다.

세그먼트 분석

1. 재료 유형별:

* 구조 재료: 2025년 매출의 85.04%를 차지하며, 동체, 날개, 꼬리 날개 조립품에서 중량 절감이 임무 경제성에 직접적인 영향을 미치기 때문에 중요합니다. 탄소 섬유 강화 폴리머(CFRP)가 가장 큰 비중을 차지하며, Toray와 Hexcel이 상업용 프로그램에 사용되는 프리프레그의 60%를 공급합니다. 알루미늄-리튬 합금은 기존 지그와의 호환성을 활용하여 대대적인 재설계 없이 7~10%의 중량 절감을 제공하며 여전히 상당한 비중을 차지합니다. 티타늄은 구조 중량의 5%에 불과하지만 킬로그램당 35~40달러의 가격으로 인해 가치의 12%를 흡수합니다. 구조 재료 시장은 8.42%의 CAGR로 성장할 것으로 예상됩니다.

* 비구조 및 기능성 재료: 부식 방지 코팅, 음향 감쇠, 연료 탱크 밀봉과 같은 임무 필수 기능을 지원합니다. PPG의 크롬 프리 프라이머는 규제가 강화되면서 인기를 얻어 2025년 항공 우주 코팅 매출을 12% 증가시켰습니다. Henkel의 에폭시 접착제는 광동체 항공기당 수만 개의 패스너를 제거하여 조립 시간을 30% 단축했습니다. 3M과 Dow의 폴리우레탄 및 실리콘 실란트는 -55°C에서 120°C의 열 주기에서 압력 경계를 확보합니다. 이러한 기능성 부문은 엄격한 자격 장벽 덕분에 20% 이상의 마진을 유지합니다.

2. 항공기 유형별:

* 일반 및 상업용 항공: 2025년 55.82%의 점유율을 유지했지만, 항공기 추가가 정상화되면서 한 자릿수 중반의 CAGR을 기록했습니다. 협동체 프로그램은 비용과 생산 속도를 우선시하여 복합재료 날개와 알루미늄 동체를 선호하는 반면, 복합재료 집약적인 광동체는 운항 중량을 줄이기 위해 그 구성을 반대로 합니다. 비즈니스 제트기 OEM은 8,000해리 이상의 비행 거리를 연장하기 위해 40%의 재료 비용 프리미엄을 정당화합니다.

* 우주선: 11.08%의 CAGR로 가장 빠르게 성장하고 있으며, 발사 시스템 및 위성에 대한 항공 우주 재료 시장 점유율을 높이고 있습니다. 재사용 가능한 하드웨어는 열 차폐막, 추진제 탱크, 엔진 챔버에서 단위당 재료 함량을 증가시킵니다.

* 방위 플랫폼: 단위 수는 적지만 레이더 흡수성 라미네이트, 단결정 터빈 블레이드, 붕소 섬유 복합재료 등으로 인해 가치의 30%를 기여합니다.

* 무인 시스템: 비용 최적화된 유리 섬유 복합재료 채택으로 빠르게 확장되고 있습니다.

3. 적용 시스템별:

* 기체 구조: 2025년 지출의 34.47%를 차지하며, 보잉 777X의 71.8미터 날개와 같이 강성을 위해 T1100G 탄소 섬유를 사용하는 복합재료가 풍부한 날개가 주도합니다.

* 엔진 시스템: 세라믹 매트릭스 복합재료(CMC)가 1,500°C 이상의 온도를 견디며 냉각 공기 블리드 10% 감소를 가능하게 하여 연료 효율을 높입니다.

* 내부 시스템: 객실 중량을 200~300kg 줄이면서 가연성 규정을 충족하는 열가소성 라미네이트를 채택하고 있습니다.

* 랜딩 기어 조립품: 점유율은 작지만 티타늄 집약적이며, 최신 A320neo 인증에서 30%의 중량 절감을 달성하는 적층 제조된 토폴로지 최적화 부품을 통합하기 시작했습니다.

* 유지보수, 수리 및 정비(MRO) 및 애프터마켓 교체: 평균 11.5년의 노후화된 항공기 기단과 OEM 리드 타임을 연장하는 공급망 병목 현상에 힘입어 10.86%의 CAGR로 가장 빠르게 성장하고 있습니다. 2031년까지 MRO 시장은 200억 달러를 초과할 것으로 예상되며, 부품 제조업체 승인(PMA) 대안이 운영자에게 OEM 정가 대비 최대 50%의 비용 절감을 제공합니다. GKN Aerospace는 2024-2025년 보고된 손상 사고가 40% 증가한 후 737 MAX 및 A320neo 패널을 처리하기 위해 네덜란드 생산 능력을 확장하는 등 복합재료 수리 스테이션이 확산되고 있습니다.

지역 분석

1. 아시아 태평양: 2025년 53.65%의 점유율로 항공 우주 재료 시장을 지배했으며, 2031년까지 9.24%의 CAGR로 성장할 것으로 예상됩니다. COMAC은 2025년에 39대의 C919를 인도했으며 2028년까지 연간 150대 생산을 계획하고 있으며, 각 항공기는 주로 국내 공급업체로부터 조달된 45톤의 알루미늄, 8톤의 티타늄, 12톤의 복합재료를 흡수합니다. 인도는 Air India와 IndiGo가 작업을 국내로 회귀시키면서 2025년에 1,200건의 중정비 이벤트를 기록하여 구조용 접착제 및 교체 패널 수요를 높였습니다. 일본은 연간 28억 달러 규모의 탄소 섬유 프리프레그를 수출하며, Toray의 나고야 공장은 전 세계 공급량의 40%를 차지하고, 한국의 KF-21 전투기는 중량의 25%를 복합재료로 사용합니다. 아세안 회원국들은항공기 유지보수 및 수리(MRO) 시장의 성장에 힘입어 항공우주 재료 수요가 꾸준히 증가하고 있으며, 특히 태국과 말레이시아는 항공기 부품 제조 및 조립 분야에서 입지를 강화하고 있습니다.

2. 북미: 2025년 25.12%의 점유율을 차지했으며, 2031년까지 8.78%의 CAGR로 성장할 것으로 예상됩니다. 미국은 보잉과 록히드 마틴과 같은 주요 항공우주 기업의 본거지이며, 항공기 생산 및 국방 지출이 많아 항공우주 재료 시장의 주요 동인입니다. 캐나다는 Bombardier와 De Havilland Canada와 같은 항공기 제조업체를 보유하고 있으며, 항공우주 부품 및 시스템 제조에 특화되어 있습니다. 멕시코는 항공우주 제조 허브로 부상하고 있으며, 특히 MRO 및 부품 생산 분야에서 외국인 직접 투자를 유치하고 있습니다.

3. 유럽: 2025년 15.33%의 점유율을 차지했으며, 2031년까지 8.55%의 CAGR로 성장할 것으로 예상됩니다. 에어버스(Airbus)는 유럽 항공우주 산업의 핵심이며, 복합재료 및 경량 금속에 대한 수요를 주도하고 있습니다. 영국은 롤스로이스(Rolls-Royce)와 같은 엔진 제조업체와 BAE 시스템즈(BAE Systems)와 같은 방위 산업 기업을 보유하고 있으며, 항공우주 연구 개발에 강점을 가지고 있습니다. 프랑스는 다쏘(Dassault)와 사프란(Safran)과 같은 주요 기업을 통해 항공기 및 엔진 제조 분야에서 중요한 역할을 합니다. 독일은 항공우주 부품 및 시스템 제조 분야에서 강력한 기반을 가지고 있으며, 특히 첨단 재료 기술 개발에 중점을 둡니다.

4. 남미: 2025년 3.21%의 점유율을 차지했으며, 2031년까지 7.92%의 CAGR로 성장할 것으로 예상됩니다. 브라질은 엠브라에르(Embraer)와 같은 주요 항공기 제조업체를 보유하고 있으며, 지역 항공우주 시장의 선두 주자입니다. 아르헨티나와 콜롬비아는 항공기 유지보수 및 수리(MRO) 시장의 성장에 힘입어 항공우주 재료 수요가 증가하고 있습니다.

5. 중동 및 아프리카: 2025년 2.69%의 점유율을 차지했으며, 2031년까지 9.01%의 CAGR로 성장할 것으로 예상됩니다. 중동 지역은 항공 교통량 증가와 항공사 확장으로 인해 항공기 유지보수 및 수리(MRO) 시장이 빠르게 성장하고 있습니다. 아랍에미리트와 사우디아라비아는 항공우주 산업에 대한 투자를 늘리고 있으며, 특히 항공기 부품 제조 및 MRO 시설 개발에 중점을 둡니다. 아프리카는 항공 교통량 증가와 노후 항공기 교체 수요로 인해 항공우주 재료 시장이 점진적으로 성장할 것으로 예상됩니다.

본 보고서는 항공기 제조에 필수적인 항공우주 소재 시장에 대한 포괄적인 분석을 제공합니다. 항공우주 소재는 강도, 내열성, 내구성, 손상 허용 오차, 긴 수명 및 피로 저항성과 같은 특성을 갖추어야 합니다.

글로벌 항공우주 소재 시장은 2031년까지 895억 8천만 달러에 이를 것으로 전망되며, 연평균 성장률(CAGR)은 8.21%로 예측됩니다.

시장의 성장을 견인하는 주요 요인으로는 경량화 추세에 따른 구조용 복합재 수요 급증, 우주 발사 생태계의 급속한 확장, OEM(주문자 상표 부착 생산)의 탄소 중립 로드맵 가속화로 인한 재료 대체, 적층 제조(Additive Manufacturing) 인증 합금으로 인한 설계 자유도 증대, 그리고 재활용 가능한 항공우주 재료에 대한 순환 경제 의무화 등이 있습니다.

반면, 시장 성장을 저해하는 요인으로는 항공우주 등급 탄소 섬유의 높은 비용 및 에너지 집약도, 러시아 티타늄과 같은 전략 금속 공급망 노출 위험, 그리고 신소재의 긴 인증 및 자격 부여 주기 등이 있습니다.

시장은 소재 유형, 항공기 유형, 적용 시스템 및 지역별로 세분화되어 분석됩니다.

* 소재 유형별: 구조용 소재와 비구조용 및 기능성 소재로 나뉩니다. 구조용 소재는 복합재(유리 섬유, 탄소 섬유, 아라미드 섬유 등), 플라스틱, 합금(알루미늄, 티타늄, 강철, 초합금, 마그네슘 등)을 포함하며, 2025년 매출의 85.04%를 차지하며 2031년까지 지배적인 위치를 유지할 것으로 예상됩니다. 특히 탄소 섬유 강화 폴리머가 중요합니다. 비구조용 및 기능성 소재에는 코팅, 접착제 및 실란트, 폼, 씰 등이 있습니다.

* 항공기 유형별: 일반 및 상업용, 군사 및 방위 항공기, 우주선으로 구분됩니다. 재사용 가능한 발사 시스템과 위성군 확대로 인해 우주선 부문이 연평균 11.08%의 가장 빠른 성장률을 보일 것으로 전망됩니다.

* 적용 시스템별: 기체 구조, 엔진 부품, 내부 시스템, MRO(유지보수, 수리, 분해점검) 및 애프터마켓 교체, 항공전자 및 전자 하우징, 착륙 장치 및 작동 시스템 등으로 분류됩니다.

* 지역별: 아시아 태평양, 북미, 유럽, 남미, 중동 및 아프리카로 나뉩니다. 아시아 태평양 지역은 자체 항공기 프로그램, MRO 확장 및 공급망 현지화에 힘입어 연평균 9.24%의 가장 높은 성장률로 수요를 주도할 것으로 예상됩니다.

경쟁 환경 분석은 시장 집중도, 주요 기업들의 전략적 움직임, 시장 점유율 및 순위 분석을 포함하며, 3M, Alcoa Corporation, BASF, DuPont, Hexcel Corporation, Solvay, Toray Industries Inc. 등 주요 기업들의 프로필을 상세히 다룹니다.

향후 시장 기회로는 에폭시 접착제와 탄소 나노튜브 및 나노 첨가제의 활용, 순환 및 재활용 가능한 복합재 스트림 개발, 그리고 복잡한 금속/복합재 부품의 적층 제조 기술 발전이 있습니다. 특히, 인증된 3D 프린팅 합금은 리드 타임을 12개월에서 6주로 단축하고, ‘buy-to-fly’ 비율을 크게 낮춰 OEM의 민첩성을 높이고 재료 낭비를 줄이는 데 기여할 것입니다.

1. 서론

- 1.1 연구 가정 및 시장 정의

- 1.2 연구 범위

2. 연구 방법론

3. 요약

4. 시장 현황

- 4.1 시장 개요

- 4.2 시장 동인

- 4.2.1 경량화에 따른 구조 복합재 수요 급증

- 4.2.2 우주 발사 생태계의 급속한 확장

- 4.2.3 OEM 탄소 중립 로드맵에 따른 재료 대체 가속화

- 4.2.4 적층 제조된 인증 합금으로 인한 설계 자유도 증대

- 4.2.5 재활용 가능한 항공우주 재료에 대한 순환 경제 의무

- 4.3 시장 제약

- 4.3.1 항공우주 등급 탄소 섬유의 높은 비용 및 에너지 집약도

- 4.3.2 전략 금속 공급망 노출 (예: 러시아 티타늄)

- 4.3.3 신소재에 대한 긴 인증 및 자격 부여 주기

- 4.4 가치 사슬 분석

- 4.5 포터의 5가지 경쟁 요인

- 4.5.1 공급업체의 교섭력

- 4.5.2 구매자의 교섭력

- 4.5.3 신규 진입자의 위협

- 4.5.4 대체 제품 및 서비스의 위협

- 4.5.5 경쟁 강도

5. 시장 규모 및 성장 예측 (가치)

- 5.1 재료 유형별

- 5.1.1 구조 재료

- 5.1.1.1 복합 재료

- 5.1.1.1.1 유리 섬유

- 5.1.1.1.2 탄소 섬유

- 5.1.1.1.3 아라미드 섬유

- 5.1.1.1.4 기타 복합 재료 (세라믹 기지 복합 재료 등)

- 5.1.1.2 플라스틱

- 5.1.1.3 합금

- 5.1.1.3.1 알루미늄 및 알루미늄-리튬 합금

- 5.1.1.3.2 티타늄 합금

- 5.1.1.3.3 강철 합금

- 5.1.1.3.4 초합금 (니켈, 코발트)

- 5.1.1.3.5 마그네슘 합금

- 5.1.1.3.6 기타 합금

- 5.1.2 비구조 및 기능성 재료

- 5.1.2.1 코팅

- 5.1.2.2 접착제 및 실란트

- 5.1.2.2.1 에폭시

- 5.1.2.2.2 폴리우레탄

- 5.1.2.2.3 실리콘

- 5.1.2.2.4 기타 접착제 및 실란트 (바이오 기반 접착제 등)

- 5.1.2.3 폼

- 5.1.2.3.1 폴리에틸렌

- 5.1.2.3.2 폴리우레탄

- 5.1.2.3.3 기타 폼 (열가소성 폼 등)

- 5.1.2.4 씰

- 5.2 항공기 유형별

- 5.2.1 일반 및 상업용

- 5.2.2 군용 및 방위 항공기

- 5.2.3 우주선

- 5.3 적용 시스템별

- 5.3.1 기체 구조

- 5.3.2 엔진 부품

- 5.3.3 내부 시스템

- 5.3.4 MRO 및 애프터마켓 교체

- 5.3.5 항공 전자 및 전자 장치 하우징

- 5.3.6 착륙 장치 및 작동 시스템

- 5.4 지역별

- 5.4.1 아시아-태평양

- 5.4.1.1 중국

- 5.4.1.2 인도

- 5.4.1.3 일본

- 5.4.1.4 대한민국

- 5.4.1.5 아세안 국가

- 5.4.1.6 기타 아시아-태평양

- 5.4.2 북미

- 5.4.2.1 미국

- 5.4.2.2 캐나다

- 5.4.2.3 멕시코

- 5.4.3 유럽

- 5.4.3.1 독일

- 5.4.3.2 영국

- 5.4.3.3 프랑스

- 5.4.3.4 이탈리아

- 5.4.3.5 러시아

- 5.4.3.6 기타 유럽

- 5.4.4 남미

- 5.4.4.1 브라질

- 5.4.4.2 아르헨티나

- 5.4.4.3 기타 남미

- 5.4.5 중동 및 아프리카

- 5.4.5.1 사우디아라비아

- 5.4.5.2 남아프리카

- 5.4.5.3 기타 중동 및 아프리카

6. 경쟁 환경

- 6.1 시장 집중도

- 6.2 전략적 행보

- 6.3 시장 점유율(%)/순위 분석

- 6.4 기업 프로필 {(글로벌 개요, 시장 개요, 핵심 부문, 재무 정보(가능한 경우), 전략 정보, 주요 기업의 시장 순위/점유율, 제품 및 서비스, 최근 동향 포함)}

- 6.4.1 3M

- 6.4.2 Alcoa Corporation

- 6.4.3 Allegheny Technologies Incorporated (ATI)

- 6.4.4 Arkema

- 6.4.5 ATI

- 6.4.6 Axalta Coating Systems

- 6.4.7 BASF

- 6.4.8 Centre for Process Innovation Limited (CPI)

- 6.4.9 Constellium SE

- 6.4.10 CRS Holdings, LLC.

- 6.4.11 Diacel Corporation

- 6.4.12 DuPont

- 6.4.13 Evonik Industries AG

- 6.4.14 GKN Aerospace

- 6.4.15 Greiner AG

- 6.4.16 Henkel AG and Co. KGaA

- 6.4.17 Hentzen Coatings, Inc.

- 6.4.18 Hexcel Corporation

- 6.4.19 Howmet Aerospace

- 6.4.20 Isovolta AG

- 6.4.21 Jiangsu Hengshen Co.,Ltd

- 6.4.22 Kaiser Aluminum

- 6.4.23 Mankiewicz Gebr & Co.

- 6.4.24 Materion Corporation

- 6.4.25 Mitsubishi Chemical Group

- 6.4.26 PPG Industries, Inc.

- 6.4.27 Precision Castparts Corp. (PCC)

- 6.4.28 Reliance Industries Ltd.

- 6.4.29 Rogers Corporation

- 6.4.30 SGL Carbon

- 6.4.31 Solvay

- 6.4.32 Spirit AeroSystems, Inc.

- 6.4.33 Tata Steel

- 6.4.34 Teijin Limited

- 6.4.35 The Sherwin Williams Company

- 6.4.36 Timet (Titanium Metals Corp.)

- 6.4.37 Toray Industries Inc.

- 6.4.38 VSMPO-AVISMA

7. 시장 기회 및 미래 전망

❖본 조사 보고서에 관한 문의는 여기로 연락주세요.❖

항공우주 소재는 항공기, 우주선, 미사일, 위성 등 항공우주 분야의 다양한 구조물 및 부품에 사용되는 특수 소재를 총칭합니다. 이들 소재는 극한의 환경 조건, 즉 고온, 저온, 고압, 진공, 방사선 등에 노출되면서도 높은 신뢰성과 성능을 유지해야 하므로, 일반 산업용 소재와는 차별화된 특성을 요구합니다. 핵심적인 요구 특성으로는 높은 비강도(강도 대 밀도 비율) 및 비강성(강성 대 밀도 비율), 우수한 피로 저항성, 내식성, 내열성, 그리고 우주 환경에서의 방사선 저항성 등이 있습니다. 이러한 특성들은 항공우주 시스템의 경량화, 연료 효율성 증대, 안전성 확보, 그리고 임무 성공에 결정적인 영향을 미칩니다.

항공우주 소재의 주요 종류는 크게 금속 소재와 복합 소재로 나눌 수 있습니다. 금속 소재로는 알루미늄 합금이 대표적이며, 경량성과 우수한 가공성으로 항공기 동체 및 날개 구조물에 널리 사용됩니다. 티타늄 합금은 고강도, 내열성, 내식성이 뛰어나 엔진 부품, 랜딩 기어, 고온 구조물 등에 적용되며, 니켈 기반 초합금은 제트 엔진의 터빈 블레이드와 같이 극고온 및 고응력 환경에서 사용되는 핵심 소재입니다. 마그네슘 합금은 알루미늄보다 가벼워 일부 경량 구조물에 활용됩니다. 복합 소재는 항공우주 분야에서 가장 빠르게 성장하고 있는 분야로, 탄소섬유 강화 복합재(CFRP)가 대표적입니다. CFRP는 매우 높은 비강도와 비강성을 가지며, 항공기 동체, 날개, 꼬리날개 등 주요 구조물의 경량화에 혁혁한 기여를 하고 있습니다. 유리섬유 강화 복합재(GFRP)와 아라미드섬유 강화 복합재(AFRP) 또한 각각 내식성과 충격 저항성을 바탕으로 다양한 비구조 부품에 활용됩니다. 이 외에도 극고온 환경에 견디는 세라믹 기지 복합재(CMC)와 세라믹 소재가 엔진 노즐, 열 차폐 시스템 등에 적용되고 있으며, 형상기억합금과 같은 스마트 소재 및 기능성 코팅 기술도 중요하게 다루어집니다.

이러한 항공우주 소재는 항공기 동체, 날개, 꼬리날개, 엔진 부품, 랜딩 기어 등 항공기의 핵심 구조물뿐만 아니라, 우주 발사체의 연료 탱크 및 구조체, 위성의 본체 및 안테나, 열 차폐 시스템, 그리고 미사일의 동체 및 노즐 등 광범위한 분야에 걸쳐 활용됩니다. 각 소재의 특성을 최적화하여 시스템의 성능과 효율성을 극대화하는 것이 중요합니다.

항공우주 소재의 개발 및 적용에는 다양한 관련 기술이 필수적입니다. 소재 설계 및 합성 기술은 나노 기술과 전산 재료 과학(ICME)을 활용하여 새로운 합금 및 복합재를 개발하는 데 중추적인 역할을 합니다. 가공 및 제조 기술로는 복잡한 형상의 부품을 경량화하고 통합 생산할 수 있는 적층 제조(3D 프린팅) 기술이 각광받고 있으며, 복합재 성형 기술(오토클레이브, 자동 섬유 적층(AFP) 등)과 초정밀 가공, 용접 및 접합 기술 또한 중요합니다. 개발된 소재와 부품의 신뢰성을 확보하기 위한 비파괴 검사(NDT), 피로 시험, 크리프 시험 등 평가 및 검증 기술도 핵심적입니다. 또한, 소재의 성능을 향상시키고 수명을 연장하기 위한 열 차폐 코팅, 내마모 코팅 등 표면 처리 및 코팅 기술도 빼놓을 수 없습니다. 최근에는 복합재 재활용 기술과 같은 지속 가능한 친환경 기술의 중요성도 부각되고 있습니다.

항공우주 소재 시장은 전 세계적인 항공 교통량 증가와 신규 항공기 수요, 우주 개발 경쟁 심화, 그리고 국방 예산 증가에 따른 첨단 무기 개발 등으로 인해 지속적인 성장을 보이고 있습니다. 특히 연료 효율성 및 환경 규제 강화는 항공기 경량화에 대한 요구를 증대시키며 복합 소재의 적용을 가속화하는 주요 동력입니다. 보잉, 에어버스 등 주요 항공기 제조사와 록히드마틴, 스페이스X와 같은 우주 기업들이 소재의 최종 수요처이며, 알코아, 티타늄 메탈 코퍼레이션, 헥셀, 솔베이 등 전문 소재 기업들이 시장을 주도하고 있습니다. 시장의 주요 트렌드는 경량화, 고성능화, 다기능화, 비용 효율성 확보, 그리고 지속 가능성 추구입니다.

미래 항공우주 소재는 더욱 극한의 환경에서 작동하며, 더욱 높은 성능과 효율성을 요구할 것입니다. 이에 따라 초경량/고강도 소재 개발이 지속될 것이며, 특히 열가소성 복합재, 금속 기지 복합재, 그리고 나노 소재 기반의 신소재들이 주목받고 있습니다. 또한, 자가 치유, 센싱, 형상 기억 기능 등을 통합한 스마트/다기능 소재의 개발이 활발히 이루어질 전망입니다. 극저온/극고온, 방사선 저항성 등 극환경에 특화된 소재와 바이오 기반 복합재와 같이 지속 가능한 소재에 대한 연구도 확대될 것입니다. 제조 분야에서는 적층 제조 기술의 적용 범위가 더욱 넓어지고, 디지털 트윈 기반의 스마트 팩토리 구축을 통해 생산 효율성과 유연성이 극대화될 것으로 예상됩니다. 달 및 화성 탐사, 초고속 비행체 개발, 대규모 위성군 구축 등 미래 우주 탐사 및 방위 산업의 수요 증가는 항공우주 소재 기술 혁신을 더욱 가속화하는 원동력이 될 것입니다.