❖본 조사 보고서의 견적의뢰 / 샘플 / 구입 / 질문 폼❖

세라믹 기판 시장 규모 및 점유율 분석 – 성장 동향 및 예측 (2026-2031)

# 시장 개요

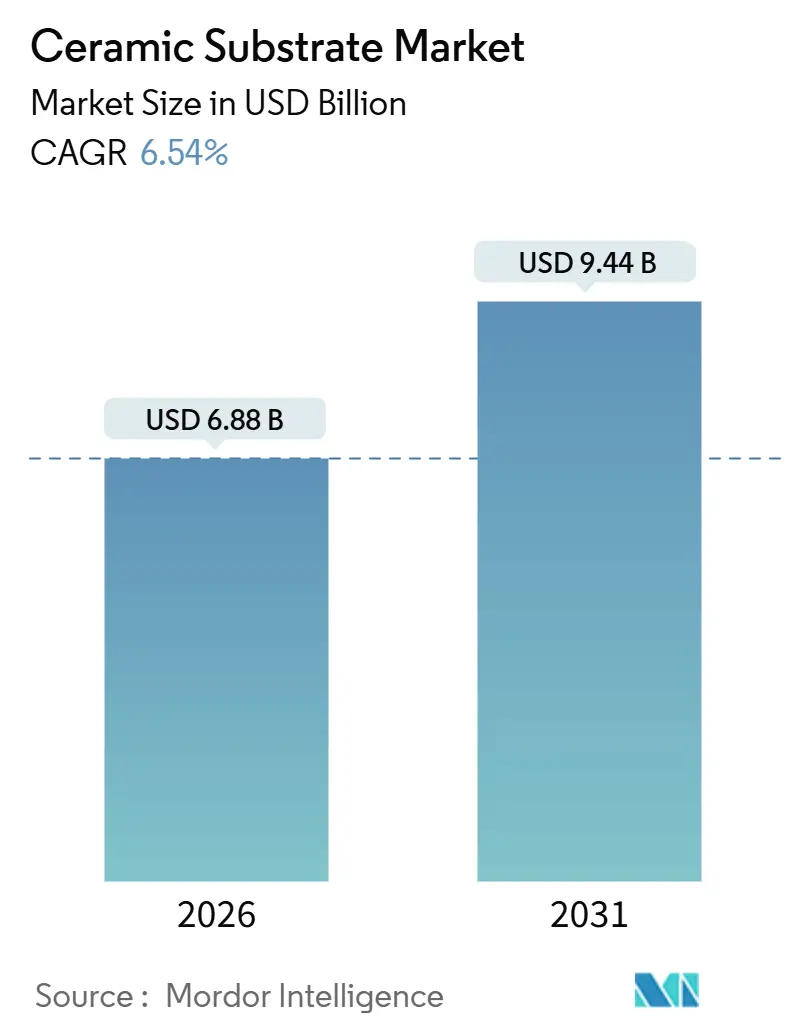

세라믹 기판 시장은 2026년 68.8억 달러에서 2031년 94.4억 달러로 성장할 것으로 예상되며, 예측 기간(2026-2031) 동안 연평균 성장률(CAGR) 6.54%를 기록할 전망입니다. 시장의 모멘텀은 수동적인 방열 역할에서 실리콘 카바이드(SiC) 및 질화 갈륨(GaN) 전력 장치의 능동적인 활성화 역할로 전환되고 있으며, 이는 200°C 이상의 접합 온도를 견딜 수 있어 유기 라미네이트가 수개월 내에 고장 나는 조건을 극복합니다.

자동차 견인 인버터, 5G 무선 주파수(RF) 모듈, 항공우주 위상 배열 레이더가 주요 수요 동력이며, 아시아 태평양 지역의 와이드 밴드갭 웨이퍼 생산량 증가가 이를 뒷받침합니다. 경쟁 전략은 공급망 압축을 위한 수직 통합에 중점을 두고 있으며, 미국 인플레이션 감축법(IRA) 및 유럽 연합 탄소 국경 조정 메커니즘(CBAM)과 같은 정책적 지원은 새로운 생산 능력 투자에 기여하고 있습니다. 이러한 역동적인 요소들이 결합되어 세라믹 기판 시장은 2031년까지 견고한 중반 한 자릿수 성장 궤도를 유지할 것으로 보입니다.

# 핵심 보고서 요약

* 유형별: 알루미나(Alumina)가 2025년 세라믹 기판 시장 점유율의 44.18%를 차지했으며, 탄화규소(SiC) 기판은 2031년까지 연평균 7.80%의 성장률을 보일 것으로 예상됩니다.

* 제조 공정별: 저온 동시 소성 세라믹(LTCC)이 2025년 매출의 36.86%를 차지했으며, 능동 금속 브레이징(AMB) 기판은 2031년까지 연평균 7.10% 성장할 것으로 전망됩니다.

* 최종 사용자 산업별: 자동차 부문이 2025년 38.92%의 점유율을 기록했으며, 기타 최종 사용자 산업(재생 에너지 및 산업용 전력 등)은 2031년까지 연평균 8.40%로 가장 높은 성장을 이끌 것으로 예상됩니다.

* 지역별: 아시아 태평양 지역이 2025년 전 세계 매출의 46.61%를 차지했으며, 예측 기간 동안 7.09%의 가장 빠른 지역 CAGR을 유지할 것으로 보입니다.

# 글로벌 세라믹 기판 시장 동향 및 통찰

성장 동력 (Drivers)

1. 고성능 전자기기를 가능하게 하는 우수한 열전도율:

설계자들은 이제 열전도율을 부차적인 사양이 아닌 주요 제약 조건으로 간주합니다. 실리콘 카바이드 MOSFET 및 질화 갈륨 HEMT는 최대 225°C의 접합 온도에서 작동하며, 300W/cm² 이상의 국부 열 플럭스를 발생시켜 에폭시 기반 라미네이트의 안전 범위를 훨씬 초과합니다. 알루미늄 질화물(AlN) 기판은 170~250W/m·K의 열전도율을 제공하여 방열판 부피를 35% 줄이고 냉각수 유량을 감소시켜 전체 시스템 효율을 2~3% 향상시킵니다. 직접 접합 구리(DBC) 기판은 접착층을 제거하여 열 저항을 0.1K·cm²/W 감소시키고 자동차 견인 인버터에서 200A/cm²의 전류 밀도를 허용합니다. 150mm에서 200mm 직경으로 SiC 웨이퍼 생산량을 늘리기 위한 다수 기업의 투자는 세라믹 기판 시장을 더욱 확대할 것입니다.

2. 전기차(EV) 인버터 및 온보드 충전기 구축 가속화:

배터리 전기차는 800V 아키텍처를 표준화하고 있으며, 이는 1,200V 이상의 전압 과도 현상과 -40°C에서 150°C에 이르는 20만 사이클 이상의 열 사이클을 견뎌야 합니다. 이러한 조건을 충족하기 위해 자동차 제조업체는 밀리초 단위로 회생 제동 역전을 처리할 수 있는 DBC 기판을 통합합니다. AlN 기반 SiC 다이오드는 온보드 충전기 효율을 98%로 높이고 냉각 시스템 질량을 20% 줄여 차량 주행 거리를 연장합니다. 교세라(Kyocera)의 4억 5,400만 달러 규모 나가사키 공장 증설은 2026년 말까지 자동차 등급 기판 생산 능력을 두 배로 늘릴 예정입니다. 모듈 비용이 하락함에 따라 프리미엄 부문 침투율은 이미 80%를 초과했으며, 주류 시장 채택은 하향 곡선을 추적하여 세라믹 기판 시장의 수요를 확고히 하고 있습니다.

3. 5G 기지국 및 RF 모듈 고밀도화:

통신 장비 공급업체는 LTCC를 사용하여 인덕터, 커패시터 및 전송 라인을 다층 스택 내부에 내장하여 RF 프런트 엔드 부피를 40% 줄이고 28GHz에서 삽입 손실을 0.5dB 감소시킵니다. 섹터당 최대 256개의 안테나 요소를 배포하는 Massive-MIMO 플랫폼은 0.001 미만의 유전 손실 탄젠트가 필요하며, LTCC 및 고온 동시 소성 세라믹(HTCC)이 유일하게 검증된 상업적 옵션입니다. 아시아 태평양 지역의 독립형 5G 네트워크 구축은 세라믹 기판 시장을 2031년까지 지속적으로 성장시킬 것입니다.

4. SiC/GaN 전환에 따른 AlN 및 DBC 기판 수요 증가:

와이드 밴드갭 반도체는 4.5ppm/K에 가까운 열팽창 계수를 나타내어 알루미늄 질화물과 잘 일치하며 솔더 조인트 피로를 완화합니다. AlN 기반 DBC는 뒤틀림 없이 0.6mm 구리 트레이스를 수용하여 EV 견인 인버터에서 400A의 연속 전류를 가능하게 합니다. 항공우주 레이더 배열 또한 -55°C에서 125°C에 이르는 치수 안정성을 요구하며, AlN에 대한 사양을 지시합니다.

제약 요인 (Restraints)

1. 금속/유기 기판 대비 높은 가격 프리미엄:

세라믹 기판의 단위 가격은 평방 인치당 2~10달러로, FR-4의 0.10~0.50달러에 비해 5~20배 높아 많은 소비자 기기 시장 진입을 어렵게 합니다. 원료 알루미나 분말 및 금속화가 비용의 60%를 차지하며, 수율 손실이 15%를 더해 공정 혁신 없이는 가격 인하 여지가 적습니다. 2024~2025년의 일시적인 공급 부족은 가격을 최대 20%까지 인상시켜 일부 휴대폰 제조업체가 금속 코어 PCB로 회귀하게 만들었습니다. 고열 플럭스 부품 아래에만 세라믹을 배치하는 하이브리드 어셈블리는 기판 비용을 30% 절감하면서도 대부분의 열적 이점을 유지합니다.

2. 조립 중 취약성 및 수율 손실:

300~500MPa의 굽힘 강도를 가진 세라믹은 리플로우 공정 중 가장자리 칩핑 및 열충격 균열에 취약합니다. 리플로우 공정에서는 25°C에서 260°C까지 1분 이내에 온도가 급격히 상승합니다. 실리콘, 세라믹 및 구리 간의 열팽창 계수 불일치는 전단 응력을 증가시켜 가속 테스트에서 모듈 수명을 20% 단축시킵니다. 자동차 생산 라인에서는 레이저 스크라이빙 및 다이 부착 스테이션에서 5~15%의 불량률이 보고됩니다. 자동 광학 검사 및 로봇 핸들링이 2023년 이후 결함률을 30% 감소시켰지만, 취약성은 세라믹 기판 시장의 달성 가능한 CAGR을 제한하는 본질적인 제약으로 남아 있습니다.

# 세그먼트 분석

유형별: 알루미나, SiC 발전 속에서도 물량 리더십 유지

알루미나(Alumina)는 비용에 민감한 소비자 가전 및 산업용 드라이브에 힘입어 2025년 세라믹 기판 시장 점유율의 44.18%를 차지하며 여전히 물량 면에서 선두를 유지하고 있습니다. 반면, 탄화규소(SiC) 기판은 항공우주 레이더 및 차세대 EV 인버터의 수요에 힘입어 전년 대비 7.80% 성장했습니다. 특히, 0.5ppm/K 미만의 열팽창 계수 불일치를 요구하는 애플리케이션에서 SiC의 성장이 두드러집니다. 170~250W/m·K의 전도율을 가진 질화 알루미늄(AlN)은 작동 접합 온도가 175°C를 초과하는 800V EV 플랫폼에서 인기를 얻고 있습니다.

평균 판매 가격이 알루미나 대비 3~5배 높은 프리미엄 소재로 매출 모멘텀이 이동하고 있습니다. 코히어런트(Coherent), 덴소(DENSO), 미쓰비시 일렉트릭(Mitsubishi Electric)이 200mm SiC 웨이퍼 라인에 10억 달러를 투자함에 따라, 호환 가능한 기판에 대한 다운스트림 수요가 가속화되어 세라믹 기판 시장 규모 프로필을 재편할 것입니다. 알루미나는 LED 및 스마트폰 전력 관리 IC 분야에서 2031년까지 물량 우위를 유지하겠지만, 통신 및 데이터 센터 설계자들이 더 낮은 유전 손실을 위해 AlN으로 업그레이드함에 따라 매출 점유율은 감소할 것입니다.

제조 공정별: LTCC 지배, AMB 모멘텀 확보

저온 동시 소성 세라믹(LTCC)은 수동 부품을 다층 스택에 내장하여 RF 모듈의 설치 공간을 40% 줄임으로써 2025년 매출의 36.86%를 확보했습니다. 능동 금속 브레이징(AMB) 기판은 티타늄 기반 브레이징이 니켈 중간층을 제거하여 열 저항을 0.05K·cm²/W 감소시키고 전력 모듈 수명을 5% 연장하기 때문에 연평균 7.10%의 성장률을 보일 것으로 예상됩니다.

고온 동시 소성 세라믹(HTCC)은 10kV/mm 이상의 유전 강도를 요구하는 항공 전자 공학 분야에서 틈새시장을 유지하고 있지만, 1,600°C의 소성 온도로 인해 LTCC보다 30% 높은 비용 구조를 가집니다. DBC는 -40°C에서 150°C 사이를 초당 50회 순환하는 EV 견인 인버터의 핵심 부품으로, 세라믹 기판 시장에서 꾸준한 중반 한 자릿수 성장을 유지하고 있습니다.

최종 사용자 산업별: 자동차 선두, 재생 에너지 가속화

자동차 애플리케이션은 회생 제동 스파이크를 관리하기 위해 DBC 기판에 의존하는 800V 견인 인버터에 힘입어 2025년 매출의 38.92%를 차지했습니다. 재생 에너지 및 산업용 전력 부문(기타로 분류)은 태양광 발전소 인버터 및 해상 풍력 컨버터가 AlN 기반 SiC 장치로 전환됨에 따라 2031년까지 연간 8.40% 성장할 것으로 예상됩니다.

소비자 가전은 물량 면에서 2위를 유지하지만, 휴대폰 제조업체가 더 저렴한 금속 코어 보드로 전환함에 따라 성장이 둔화되고 있습니다. 의료용 임플란트 및 항공우주 레이더 모듈은 작지만 수익성이 높은 틈새시장으로, 기판당 100달러를 초과하는 프리미엄 단가를 형성하여 세라믹 기판 산업의 바벨형 매출 구조를 강화하고 있습니다.

# 지역 분석

* 아시아 태평양: 2024년 중국의 EV 생산량이 900만 대를 넘어섰고, 일본이 2027 회계연도까지 투명 알루미나 웨이퍼 생산 능력을 3배로 늘리려는 계획에 힘입어 2025년 매출의 46.61%를 차지했으며, 2031년까지 7.09%의 CAGR을 기록할 것으로 예상됩니다. 교세라의 나가사키 복합 단지는 2026년 말 완공 예정으로, SiC 기판 및 첨단 패키징 라인을 통합하여 리드 타임을 30% 단축하고 지역 자급자족을 강화할 것입니다.

* 북미: 북미 지역의 2025년 점유율은 -55°C에서 125°C 범위에서 작동하는 위상 배열 레이더용 AlN 기판을 지정하는 국방 및 우주 프로그램에 의해 주도되었습니다. 인플레이션 감축법(IRA)의 청정 에너지 인센티브는 국내 인버터 조립을 뒷받침하여 아시아 대비 느린 EV 보급률을 완화합니다.

* 유럽: 유럽에서는 높은 에너지 가격으로 인해 알루미나 소결 비용이 아시아 태평양 지역보다 25% 상승했지만, 톤당 90달러 상당의 CO₂ 관세를 단계적으로 도입하는 EU 탄소 국경 조정 메커니즘(CBAM)은 OEM이 하이드로(Hydro)의 HalZero와 같은 저탄소 알루미나로 전환하도록 유도하여 재활용 가능한 기판에 대한 지역 수요를 증가시키고 있습니다.

* 남미 및 중동 및 아프리카: 이 지역은 여전히 10% 미만의 기여도를 보입니다. 브라질의 태양광 벨트 및 사우디아라비아의 네옴(NEOM) 스마트 시티 프로젝트가 틈새 수요를 유지하고 있지만, 수입 의존도는 착륙 비용을 최대 25%까지 증가시켜 해당 지역의 세라믹 기판 시장 확장을 제한합니다.

# 경쟁 환경

세라믹 기판 시장은 중간 정도의 통합도를 보이며, 수직 통합이 지배적인 전략입니다. 교체 비용이 높고 기술 장벽이 존재하여 신규 진입자의 위협은 낮은 편입니다. 주요 시장 참여자들은 제품 차별화, 기술 혁신, 그리고 글로벌 공급망 강화를 통해 경쟁 우위를 확보하고 있습니다. 이들은 또한 전략적 제휴 및 인수합병(M&A)을 통해 시장 점유율을 확대하고 기술 포트폴리오를 강화하는 데 주력하고 있습니다.

주요 경쟁업체로는 Kyocera Corporation, CoorsTek Inc., CeramTec GmbH, Maruwa Co., Ltd., 그리고 NGK Spark Plug Co., Ltd. (NTK) 등이 있습니다. 이들 기업은 고성능 세라믹 기판의 연구 개발에 지속적으로 투자하며, 특히 전기차, 5G 통신, 재생 에너지 등 고성장 산업의 수요에 대응하고 있습니다. 시장은 기술 발전과 함께 더욱 전문화되고 있으며, 특정 애플리케이션에 최적화된 맞춤형 솔루션 제공 능력이 중요해지고 있습니다.

세라믹 기판 시장 보고서 요약

본 보고서는 세라믹 기판 시장에 대한 포괄적인 분석을 제공합니다. 세라믹 기판은 우수한 열적, 전기적, 기계적 특성을 바탕으로 전력 전자 애플리케이션에 광범위하게 활용되며, 낮은 열팽창 계수로 인해 다양한 핵심 애플리케이션에 적합합니다. 또한 견고한 전기 절연을 제공하여 사용자 안전을 보장합니다.

1. 시장 개요 및 정의

보고서는 세라믹 기판 시장의 연구 가정, 시장 정의 및 연구 범위를 명확히 제시하며, 연구 방법론과 핵심 요약을 포함합니다.

2. 시장 동인 및 제약

* 주요 시장 동인:

* 고전력 전자제품에서 세라믹 기판의 우수한 열전도성에 대한 수요 증가.

* 전기차(EV) 인버터 및 온보드 충전기 구축의 급증으로 세라믹 기판 사용 확대.

* 5G 기지국 및 RF 모듈의 고밀도화.

* SiC/GaN 기반 전력 반도체로의 전환에 따른 질화알루미늄(AlN) 및 직접 접합 구리(DBC) 기판 수요 증가.

* 항공우주 분야 큐브샛(CubeSat) 소형화에 저온 동시 소성 세라믹(LTCC) 필요성 증대.

* 주요 시장 제약:

* 금속/유기 기판 대비 높은 가격 프리미엄.

* 조립 과정에서의 취약성 및 수율 손실.

* 산화베릴륨(BeO)의 독성 노출 제한.

보고서는 또한 가치 사슬 분석 및 포터의 5가지 경쟁 요인 분석을 통해 시장 역학을 심층적으로 다룹니다.

3. 시장 규모 및 성장 예측

세라믹 기판 시장은 2026년까지 68.8억 달러, 2031년까지 94.4억 달러 규모로 성장할 것으로 전망됩니다.

* 유형별: 알루미나, 질화알루미늄, 질화규소, 산화베릴륨 및 기타(코디어라이트, 탄화규소)로 분류됩니다. 2025년 기준 알루미나가 44.18%로 가장 큰 시장 점유율을 차지하며, 탄화규소 기판은 2031년까지 연평균 7.80%의 가장 빠른 성장률을 보일 것으로 예상됩니다.

* 제조 공정별: 고온 동시 소성 세라믹(HTCC), 저온 동시 소성 세라믹(LTCC), 직접 접합 구리(DBC), 활성 금속 브레이징(AMB)으로 구분됩니다.

* 최종 사용자 산업별: 가전, 자동차, 항공우주 및 방위, 반도체, 통신 및 기타(산업용 전력 및 신재생 에너지, 의료 기기) 산업으로 세분화됩니다.

* 지역별: 아시아 태평양(중국, 인도, 일본, 한국 등), 북미(미국, 캐나다, 멕시코), 유럽(독일, 영국, 프랑스 등), 남미, 중동 및 아프리카 등 5개 주요 지역 내 27개국에 대한 시장 규모 및 예측을 다룹니다. 각 부문별 시장 규모 및 예측은 가치(USD)를 기준으로 산정되었습니다.

4. 주요 애플리케이션 및 기술적 이점

* 800V 전기차 인버터: 세라믹 기판은 1,200V 이상의 과도 전압과 200,000회의 열 사이클을 견딜 수 있어 유기 기판의 균열 문제를 해결하고 150-350kW의 고속 충전을 가능하게 합니다.

* 5G 기지국: LTCC는 다층 스택에 수동 부품을 내장하여 RF 프런트엔드 크기를 40% 축소하고 28GHz에서 삽입 손실을 0.5dB 감소시킵니다.

5. 경쟁 환경 및 시장 기회

보고서는 시장 집중도, 주요 기업의 전략적 움직임, 시장 점유율 및 순위 분석을 포함한 경쟁 환경을 상세히 다룹니다. CeramTec GmbH, KYOCERA Corporation, Heraeus Electronics 등 16개 주요 기업들의 프로필이 제공됩니다. 또한, 미충족 수요 평가 및 유럽연합의 탄소국경조정메커니즘(CBAM)이 재활용 가능한 알루미나 수요를 촉진하는 등 시장 기회와 미래 전망을 제시합니다.

이 보고서는 세라믹 기판 시장의 현재 상태와 미래 성장 동력을 이해하는 데 필수적인 정보를 제공합니다.

1. 서론

- 1.1 연구 가정 및 시장 정의

- 1.2 연구 범위

2. 연구 방법론

3. 요약

4. 시장 환경

- 4.1 시장 개요

- 4.2 시장 동인

- 4.2.1 우수한 열전도율이 고전력 전자제품의 세라믹 기판 수요를 견인

- 4.2.2 급속한 EV 인버터 및 온보드 충전기 구축으로 세라믹 기판 사용 증가

- 4.2.3 5G 기지국 및 RF 모듈 고밀도화

- 4.2.4 AlN 및 DBC 기판을 필요로 하는 SiC/GaN 전환

- 4.2.5 항공우주 큐브샛 소형화에 LTCC 필요

- 4.3 시장 제약

- 4.3.1 금속/유기 기판 대비 높은 가격 프리미엄

- 4.3.2 조립 중 취약성 및 수율 손실

- 4.3.3 BeO에 대한 독성 노출 제한

- 4.4 가치 사슬 분석

- 4.5 포터의 5가지 경쟁 요인

- 4.5.1 신규 진입자의 위협

- 4.5.2 공급업체의 협상력

- 4.5.3 구매자의 협상력

- 4.5.4 대체재의 위협

- 4.5.5 경쟁 강도

5. 시장 규모 및 성장 예측 (가치)

- 5.1 유형별

- 5.1.1 알루미나

- 5.1.2 질화알루미늄

- 5.1.3 질화규소

- 5.1.4 산화베릴륨

- 5.1.5 기타 유형 (코디어라이트 및 탄화규소)

- 5.2 제조 공정별

- 5.2.1 고온 동시 소성 세라믹 (HTCC)

- 5.2.2 저온 동시 소성 세라믹 (LTCC)

- 5.2.3 직접 접합 구리 (DBC)

- 5.2.4 활성 금속 브레이징 (AMB)

- 5.3 최종 사용자 산업별

- 5.3.1 가전제품

- 5.3.2 자동차

- 5.3.3 항공우주 & 방위

- 5.3.4 반도체

- 5.3.5 통신

- 5.3.6 기타 최종 사용자 산업 (산업용 전력 & 신재생 에너지, 의료 기기)

- 5.4 지역별

- 5.4.1 아시아 태평양

- 5.4.1.1 중국

- 5.4.1.2 인도

- 5.4.1.3 일본

- 5.4.1.4 대한민국

- 5.4.1.5 베트남

- 5.4.1.6 말레이시아

- 5.4.1.7 인도네시아

- 5.4.1.8 태국

- 5.4.1.9 기타 아시아 태평양

- 5.4.2 북미

- 5.4.2.1 미국

- 5.4.2.2 캐나다

- 5.4.2.3 멕시코

- 5.4.3 유럽

- 5.4.3.1 독일

- 5.4.3.2 영국

- 5.4.3.3 프랑스

- 5.4.3.4 이탈리아

- 5.4.3.5 러시아

- 5.4.3.6 튀르키예

- 5.4.3.7 스페인

- 5.4.3.8 북유럽 국가

- 5.4.3.9 기타 유럽

- 5.4.4 남미

- 5.4.4.1 브라질

- 5.4.4.2 아르헨티나

- 5.4.4.3 콜롬비아

- 5.4.4.4 기타 남미

- 5.4.5 중동 및 아프리카

- 5.4.5.1 사우디아라비아

- 5.4.5.2 남아프리카

- 5.4.5.3 카타르

- 5.4.5.4 나이지리아

- 5.4.5.5 아랍에미리트

- 5.4.5.6 기타 중동 및 아프리카

6. 경쟁 환경

- 6.1 시장 집중도

- 6.2 전략적 움직임

- 6.3 시장 점유율(%)/순위 분석

- 6.4 기업 프로필 (글로벌 개요, 시장 개요, 핵심 부문, 재무 정보(사용 가능한 경우), 전략 정보, 주요 기업의 시장 순위/점유율, 제품 및 서비스, 최근 개발 포함)

- 6.4.1 CeramTec GmbH

- 6.4.2 CoorsTek Inc.

- 6.4.3 Corning Incorporated

- 6.4.4 Denka Company Limited

- 6.4.5 Heraeus Electronics

- 6.4.6 KOA Speer Electronic, Inc.

- 6.4.7 KYOCERA Corporation

- 6.4.8 LEATEC

- 6.4.9 MARUWA Co., Ltd.

- 6.4.10 NEOTech

- 6.4.11 NIPPON CARBIDE INDUSTRIES CO., INC.

- 6.4.12 Niterra Materials Co., Ltd.

- 6.4.13 Ortech, Inc.

- 6.4.14 Rogers Corporation

- 6.4.15 TTM Technologies Inc.

- 6.4.16 Yokowo Co., Ltd.

7. 시장 기회 및 미래 전망

❖본 조사 보고서에 관한 문의는 여기로 연락주세요.❖

세라믹 기판은 전자 부품을 지지하고 전기적으로 절연하며 열을 효과적으로 관리하기 위해 사용되는 세라믹 재료 기반의 핵심 부품입니다. 이는 고온, 고습, 화학적 부식 등 가혹한 환경에서도 뛰어난 안정성과 신뢰성을 제공하며, 유기 기판으로는 구현하기 어려운 고성능 전자 장치에 필수적으로 적용됩니다. 세라믹 기판은 높은 기계적 강도, 우수한 전기 절연성, 낮은 유전 손실, 그리고 특정 종류에서는 탁월한 열전도성을 특징으로 하여, 현대 전자 산업의 다양한 요구를 충족시키는 데 중요한 역할을 합니다.

세라믹 기판의 종류는 사용되는 세라믹 재료에 따라 다양하게 분류됩니다. 가장 널리 사용되는 것은 알루미나(Al2O3) 기판으로, 비용 효율성이 높고 기계적 강도 및 전기 절연성이 우수하여 후막(Thick Film) 및 박막(Thin Film) 회로, 고온 동시 소성 세라믹(HTCC) 등에 광범위하게 적용됩니다. 고열전도성이 요구되는 분야에서는 질화알루미늄(AlN) 기판이 주로 사용됩니다. 질화알루미늄은 실리콘과 유사한 열팽창 계수를 가지면서도 매우 높은 열전도율을 제공하여 고출력 LED, 전력 반도체 모듈, 고주파 통신 장비 등에 필수적입니다. 질화규소(Si3N4) 기판은 높은 강도와 파괴 인성, 우수한 열충격 저항성을 특징으로 하여 자동차 전장 부품, 산업용 전력 모듈 등 고신뢰성이 요구되는 분야에 적합합니다. 이 외에도 높은 강도와 내마모성을 가진 지르코니아(ZrO2) 기판, 그리고 다층 구조를 구현하여 수동 소자를 내장할 수 있는 저온 동시 소성 세라믹(LTCC) 기판 등이 특정 용도에 맞춰 활용되고 있습니다. LTCC는 낮은 소성 온도로 인해 다양한 금속 배선 재료와 호환되며, 소형화 및 고집적화에 유리합니다.

세라믹 기판은 그 우수한 특성 덕분에 다양한 산업 분야에서 핵심적인 용도로 활용됩니다. 전력 전자 분야에서는 IGBT(절연 게이트 양극성 트랜지스터) 및 MOSFET(금속 산화물 반도체 전계 효과 트랜지스터) 모듈과 같은 고출력 반도체 소자의 열 관리 및 전기 절연에 필수적입니다. 특히 전기차(EV) 및 하이브리드차(HEV)의 인버터, 컨버터 등 전력 변환 장치에 널리 사용되어 차량의 성능과 신뢰성을 향상시킵니다. 고출력 LED 조명 및 자동차용 헤드램프에도 세라믹 기판이 적용되어 효율적인 열 방출을 통해 LED의 수명과 성능을 극대화합니다. 통신 분야에서는 5G 기지국, RF(무선 주파수) 모듈, 안테나 등에 사용되어 고주파 신호의 손실을 최소화하고 안정적인 통신 환경을 제공합니다. 의료 기기 분야에서는 생체 적합성과 신뢰성이 요구되는 임플란트, 센서, 진단 장비 등에 활용되며, 항공우주 및 방위 산업에서는 극한 환경에서의 안정적인 작동을 보장하는 데 기여합니다. 또한, 다양한 종류의 센서(압력, 온도, 가스 센서 등)와 MEMS(미세전자기계시스템) 장치의 핵심 부품으로도 사용됩니다.

세라믹 기판의 제조 및 활용에는 여러 관련 기술이 복합적으로 적용됩니다. 먼저, 고순도 세라믹 분말의 합성 및 미세 구조 제어 기술이 중요하며, 이는 기판의 최종 물성에 큰 영향을 미칩니다. 기판 성형 기술로는 테이프 캐스팅(Tape Casting) 방식이 다층 기판 제조에 주로 사용되며, 건식 프레스(Dry Pressing)나 사출 성형(Injection Molding) 등도 활용됩니다. 성형된 기판은 고온 소결(Sintering) 과정을 거쳐 치밀화되고 강도를 얻게 됩니다. 이후, 전기 회로를 형성하기 위한 금속화(Metallization) 기술이 적용되는데, 후막 인쇄(Thick Film Printing), 박막 증착(Thin Film Deposition), 직접 동판 접합(DBC: Direct Bond Copper), 활성 금속 브레이징(AMB: Active Metal Brazing) 등이 대표적입니다. 특히 DBC 및 AMB 기술은 높은 열전도성과 전기 절연성을 동시에 요구하는 전력 모듈에 필수적입니다. 또한, 미세 회로 패턴을 형성하기 위한 포토리소그래피(Photolithography) 및 레이저 패터닝 기술, 그리고 부품 실장 및 접합을 위한 다이 어태치(Die Attach), 와이어 본딩(Wire Bonding), 솔더링(Soldering) 기술 등이 세라믹 기판 기반의 전자 장치 제조에 핵심적으로 사용됩니다.

세라믹 기판 시장은 전반적으로 견고한 성장세를 보이고 있습니다. 이는 전자기기의 고성능화, 소형화, 고집적화 추세와 더불어, 전기차, 5G 통신, 사물 인터넷(IoT), 인공지능(AI) 등 신기술 분야의 급격한 발전이 주요 동력으로 작용하고 있기 때문입니다. 특히 전력 반도체 시장의 성장은 고열전도성 세라믹 기판의 수요를 견인하고 있으며, 자동차 전장화 및 자율주행 기술의 발전은 고신뢰성 세라믹 기판의 적용을 확대하고 있습니다. 주요 시장 참여자로는 교세라(Kyocera), 무라타(Murata), 코어스텍(CoorsTek), 세람텍(CeramTec) 등 글로벌 세라믹 전문 기업들이 있으며, 이들은 다양한 재료와 공정 기술을 바탕으로 시장을 선도하고 있습니다. 하지만 유기 기판 대비 높은 제조 비용과 복잡한 공정은 여전히 시장 확대의 도전 과제로 남아 있습니다. 이러한 과제를 극복하기 위해 제조사들은 생산 효율성 증대, 신소재 개발, 맞춤형 솔루션 제공 등을 통해 경쟁력을 강화하고 있습니다.

미래 세라믹 기판 시장은 더욱 혁신적인 변화를 맞이할 것으로 전망됩니다. 전기차 및 신재생에너지 분야의 지속적인 성장은 고열전도성 및 고내열성 세라믹 기판의 수요를 더욱 증대시킬 것입니다. 또한, 6G 통신, 양자 컴퓨팅, 첨단 의료 기기 등 새로운 고부가가치 산업의 등장은 더욱 정밀하고 복잡한 기능을 수행할 수 있는 세라믹 기판 기술의 발전을 요구할 것입니다. 이를 위해 기존 재료의 한계를 뛰어넘는 신규 세라믹 조성 개발, 3D 프린팅과 같은 첨단 제조 기술의 도입을 통한 복잡한 형상 구현, 그리고 이종 재료와의 통합 기술 발전이 활발히 이루어질 것으로 예상됩니다. 또한, 환경 규제 강화에 따라 친환경적이고 에너지 효율적인 생산 공정 개발 및 재활용 가능한 세라믹 소재에 대한 연구도 중요하게 다루어질 것입니다. 궁극적으로 세라믹 기판은 단순한 부품을 넘어, 미래 전자 시스템의 성능과 신뢰성을 결정하는 핵심 플랫폼으로서 그 중요성이 더욱 커질 것입니다.