❖본 조사 보고서의 견적의뢰 / 샘플 / 구입 / 질문 폼❖

플립칩 기술 시장 개요 (2026-2031)

1. 시장 규모 및 성장 전망

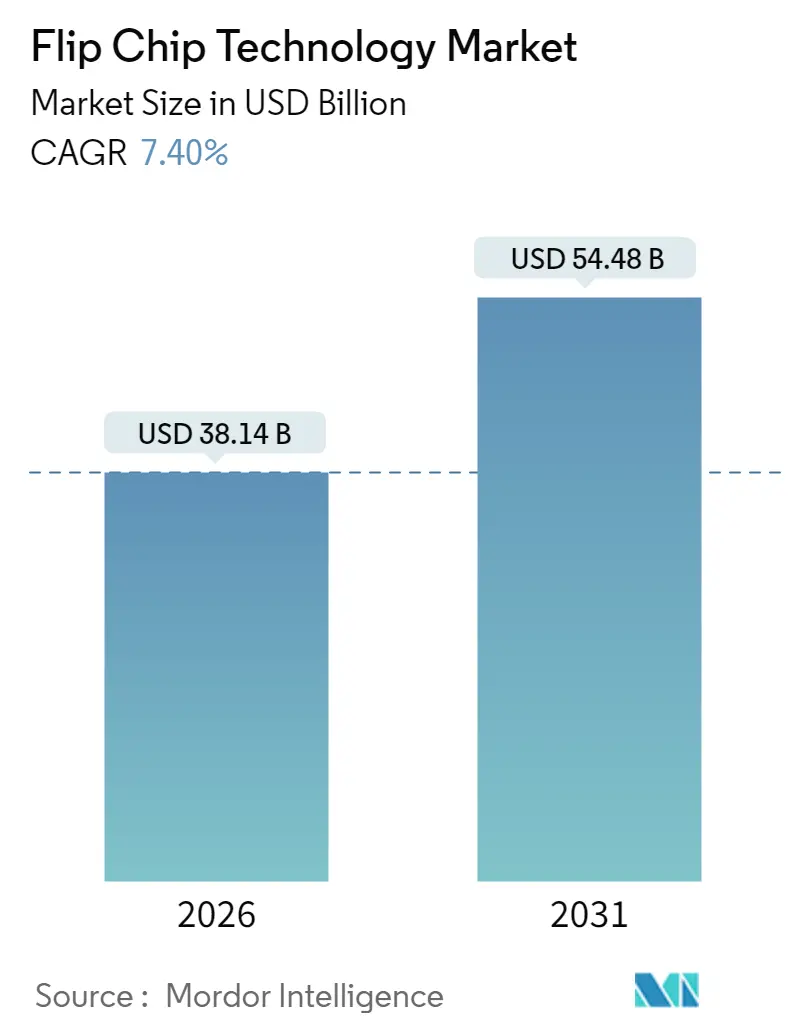

플립칩 기술 시장은 2025년 355.1억 달러에서 2026년 381.4억 달러로 성장한 후, 2031년에는 544.8억 달러에 이를 것으로 전망됩니다. 예측 기간(2026-2031) 동안 연평균 성장률(CAGR)은 7.40%로 예상됩니다. 이러한 성장은 반도체 산업이 칩렛(chiplet) 기반 아키텍처로 전환하고 고밀도 및 열 효율적인 인터커넥트 수요가 증가하는 추세에 힘입은 바가 큽니다. 특히 AI 데이터센터 구축이 고대역폭 메모리(HBM) 패키징 수요를 견인하고 있으며, 구리 필러(copper-pillar) 및 하이브리드 본딩(hybrid bonding) 기술이 미세 피치(fine-pitch) 요구사항을 충족시키고 있습니다. 파운드리(foundry) 기업들이 패키징 시장에 진입하며 수직 통합을 가속화하고 경쟁을 심화시키는 한편, 북미와 유럽의 공급망 위험 분산 노력으로 첨단 패키징 시설에 대한 대규모 투자가 이루어지고 있습니다. 아시아 태평양 지역은 시장 규모와 성장률 면에서 가장 큰 비중을 차지하며, 시장 집중도는 중간 수준입니다.

2. 핵심 시장 동향 및 통찰력

2.1. 주요 성장 동인

* 이종 통합(Heterogeneous Integration) 수요 급증 (AI/HPC): 칩 제조업체들이 2D 스케일링에서 벗어나 여러 칩렛을 단일 패키지로 결합하는 이종 통합으로 전환하면서 미세 피치 Cu-to-Cu 인터커넥트 수요가 증가하고 있습니다. TSMC의 CoWoS 생산 능력 확대 계획은 엔비디아(Nvidia)와 같은 GPU 공급업체가 AI 가속기의 성능 로드맵을 지원하기 위해 플립칩 기술을 활용하는 방식을 보여줍니다.

* 구리 필러 및 마이크로 범프 인터커넥트 채택 증가: 구리 필러 범프는 우수한 전기 저항과 신뢰성을 제공하며, 2024년 매출의 46.3%를 차지했습니다. 듀폰(DuPont)의 고속 도금 화학 물질은 40 µm 미만 피치에 필수적인 균일한 두께 제어를 가능하게 하여 3D 통합의 기반을 마련하고 있습니다.

* 웨어러블 및 IoT 소형화 추진: 스마트워치 및 헬스 트래커와 같은 기기들은 배터리 수명 저하 없이 슬림한 프로파일을 요구하며, 시스템 인 패키지(SiP) 및 웨이퍼 레벨 칩 스케일 패키지(WLCSP) 방식의 채택을 가속화하고 있습니다.

* 자동차 ADAS/EV 신뢰성 요구사항: 자율 주행 및 전기차(EV) 파워트레인은 200°C 이상의 고온을 견딜 수 있는 패키지를 요구하며, 자동차 등급 플립칩 라인은 AEC-Q100 Grade 0에 적합한 고온 언더필(underfill) 및 구리 필러 접합부를 활용하고 있습니다.

* 유리 코어 기판(Glass-core substrate) 상용화 시도 및 칩렛(chiplet) 준비된 Cu-to-Cu 하이브리드 본딩 수요 증가 또한 시장 성장을 견인하고 있습니다.

2.2. 주요 제약 요인

* 첨단 범핑 라인의 높은 자본 집약도: 10 µm 미만 피치로 스케일링하려면 리소그래피 스테퍼, 첨단 스퍼터 도구 등이 필요하며, 모듈당 라인 비용이 2억 5천만 달러를 초과합니다. TSMC의 대규모 패키징 공장 투자는 이러한 높은 진입 장벽을 보여줍니다.

* 무연(Lead-free) 신뢰성 및 뒤틀림(Warpage) 문제: RoHS 규제는 무연 솔더 채택을 가속화했지만, 차등 열팽창(differential thermal expansion)으로 인한 뒤틀림 및 솔더 피로(solder fatigue)는 여전히 해결해야 할 과제입니다.

* 10 µm 미만 정렬 수율 손실 및 핵심 금속 화학 물질에 대한 공급망 노출 또한 시장 성장에 제약으로 작용하고 있습니다.

3. 세그먼트 분석

3.1. 웨이퍼 범핑 공정별: 구리 지배력과 혁신

구리 필러 기술은 2025년 플립칩 기술 시장 매출의 45.78%를 차지하며, 저항 감소 및 전류 전달 능력 향상으로 이점을 제공합니다. Cu-to-Cu 하이브리드 본딩 시장은 칩렛 채택 증가에 따라 9.55% CAGR로 성장할 것으로 예상되며, 칩 간 간격을 0.8 µm로 줄여 솔더의 물리적 한계를 뛰어넘습니다. 전기도금 화학 물질의 발전은 3D 스택에 필수적인 필러 높이 균일성을 유지하는 데 기여하고 있습니다.

3.2. 패키징 기술별: 첨단 아키텍처로 시장 역학 재편

FC-BGA는 서버 분야에서 입증된 신뢰성 덕분에 2025년 매출의 37.62%를 차지하며 선두를 유지하고 있습니다. 팬아웃 WLP(Fan-out WLP) 및 패널 레벨 포맷은 대형 바디 사이즈를 요구하는 AI 가속기에 의해 촉진되어 9.88% CAGR을 기록할 것으로 예상됩니다. ASE는 웨이퍼 대비 7배의 사용 가능한 면적을 제공하는 패널에 투자하여 비용 혁신을 이루고 있습니다. CoWoS 및 EMIB와 같은 특수 공정은 AI 훈련 장치에 필수적인 HBM 스태킹을 가능하게 하며, IBM과 인텔은 유리 기판 로드맵을 추진하고 있습니다.

3.3. 제품별: 메모리 및 AI 가속기가 성장 주도

HBM 채택이 급증하면서 2025년 메모리가 31.85%의 점유율을 차지했습니다. GPU/AI 가속기는 2031년까지 12.45% CAGR로 가장 빠르게 성장할 것으로 예상되며, 인터포저를 통해 여러 HBM 스택을 로직 노드와 결합하여 1kW를 초과하는 패키지 전력 밀도를 구현하고 있습니다. CMOS 이미지 센서와 마이크로 LED 다이(micro-LED dies) 또한 구리 필러 기술과 연계되어 성장을 지속하고 있습니다.

3.4. 최종 사용자 산업별: 데이터센터가 변화 주도

가전제품은 28.96%의 점유율을 유지했지만, 핸드셋 판매량 정체로 성장 둔화가 예상됩니다. AI 추론 노드가 고대역폭 칩렛을 대량으로 배포함에 따라 데이터센터 및 클라우드 수요는 8.86% CAGR로 빠르게 성장할 것으로 전망됩니다. 자동차 전자 제품은 고유리전이(high-glass-transition) 언더필로 성형된 구리 필러 접합부를 활용하여 Grade 0 온도 변화를 충족하고 있으며, 의료용 임플란트 및 통신 분야(5G 라디오)에서도 플립칩 기술의 채택이 확대되고 있습니다.

4. 지역 분석

아시아 태평양 지역은 2025년 매출의 53.92%를 차지하며, 웨이퍼 팹의 대부분이 위치하고 비용 우위를 유지하여 플립칩 기술 시장에서 가장 큰 비중을 차지하고 있습니다. 정부 인센티브가 차세대 노드 R&D를 지원하지만, 수출 통제 조치로 인해 선도 기업들이 해외에 병렬 생산 능력을 구축하게 되었습니다. 북미는 CHIPS Act에 따라 파운드리 및 패키징 스타트업을 가속화하여 복원력을 높이고 있으며, 유럽은 유럽 칩스법(European Chips Act)을 통해 기술 주권을 추구하며 패널 레벨 및 유리 코어 기판 라인에 투자하고 있습니다. 공급망 다각화로 인해 미래 투자가 여러 대륙에 분산되고 있지만, 아시아 태평양은 여전히 타의 추종을 불허하는 엔지니어링 깊이를 자랑하며 대량 생산의 기준 센터로 남아 있습니다.

5. 경쟁 환경

파운드리 기업들의 수직 통합은 경쟁 구도를 재편하고 있습니다. TSMC는 웨이퍼 생산과 CoWoS 백엔드 서비스를 결합하여 고객 사이클 시간을 단축하고 있으며, ASE는 패널 레벨 구축 및 자동차 등급 인증으로 이에 대응하고 있습니다. IBM의 하이브리드 본딩 특허는 칩 간 간격을 0.8 µm로 줄여 극적인 대역폭 향상을 가능하게 했습니다. 듀폰(DuPont) 및 3M과 같은 재료 공급업체들은 필러 도금 및 저뒤틀림 유전체 필름(low-warpage dielectric films)을 위한 화학 물질을 발전시켜 가치 사슬에 깊이 관여하고 있습니다. 시장 리더들은 총 범프 수보다는 첨단 노드 준비 상태에 따라 차별화되는 경향을 보이며, 이는 중견 기업들의 통합 압력을 강화하고 있습니다. 주요 기업으로는 Amkor Technology Inc., UTAC Holdings Ltd, Taiwan Semiconductor Manufacturing Co. (TSMC), Chipbond Technology Corporation, TF-AMD Microlectronics Sdn Bhd. 등이 있습니다.

6. 최근 산업 동향

최근 TSMC는 애리조나 프로젝트 재편, 2025년 대규모 자본 지출 발표, 가오슝(Kaohsiung)에 2nm 웨이퍼 및 첨단 패키징 생산 능력 확장을 발표하며 첨단 패키징 분야에 대한 지속적인 투자를 강조했습니다. 또한 3M은 US-JOINT 컨소시엄에 합류하여 첨단 패키징 재료 공동 개발을 위한 실리콘 밸리 연구소를 개설하는 등, 공급망 전반에 걸친 협력이 활발히 이루어지고 있습니다.

이 보고서는 글로벌 플립칩 기술 시장에 대한 포괄적인 분석을 제공합니다. 플립칩 기술은 30년 전 IBM에 의해 도입된 이래 반도체 패키징의 핵심 기술로 자리매김했으며, 2.5D 및 3D와 같은 첨단 기술 요구사항에 맞춰 지속적으로 발전하고 있습니다. 2026년 기준 글로벌 플립칩 기술 시장은 381.4억 달러 규모로 평가되며, 2026년부터 2031년까지 연평균 7.40%의 성장률을 기록할 것으로 전망됩니다.

시장 성장의 주요 동력으로는 인공지능(AI) 및 고성능 컴퓨팅(HPC) 분야의 이종 집적(heterogeneous integration) 수요 급증, 구리 필러 및 마이크로 범프 인터커넥트 채택 증가, 웨어러블 및 IoT 기기의 소형화 추세, 자동차 ADAS/EV의 신뢰성 요구사항 강화, 글래스 코어 기판의 상업적 시도, 그리고 칩렛(chip-let) 준비를 위한 Cu-to-Cu 하이브리드 본딩 수요 등이 있습니다. 특히 AI 가속기는 고대역폭 메모리 스택과 미세 피치 인터커넥트를 필요로 하며, 이는 첨단 플립칩 패키징 기술이 필수적인 이유입니다.

반면, 시장의 제약 요인으로는 첨단 범핑 라인의 높은 자본 집약도, 무연(lead-free) 솔더의 신뢰성 및 뒤틀림(warpage) 문제, 10 µm 미만 정렬에서의 수율 손실, 그리고 핵심 금속 화학물질에 대한 공급망 노출 등이 있습니다.

보고서는 시장을 다양한 기준으로 세분화하여 분석합니다. 웨이퍼 범핑 공정별로는 구리 필러가 2025년 기준 45.78%의 매출 점유율을 차지하며 시장을 선도하고 있으며, 이는 우수한 전기적 성능에 기인합니다. 이 외에도 주석-납 공정 솔더, 무연 솔더, 골드 스터드 범핑, Cu-to-Cu 하이브리드/직접 본딩 등이 포함됩니다.

패키징 기술별로는 FC-BGA (2D/2.1D/2.5D/3D), FCCSP/CSP, CoWoS/InFO/EMIB, Fan-Out WLP/PLP, TSV를 활용한 3D IC 등이 다루어집니다. 제품별로는 메모리(DRAM, HBM), CMOS 이미지 센서, LED 및 미니/마이크로-LED, SoC/애플리케이션 프로세서, GPU/AI 가속기, CPU/서버 프로세서 등이 주요 응용 분야입니다.

최종 사용 산업별 분석에서는 데이터 센터 및 클라우드 애플리케이션이 AI 워크로드 확장에 힘입어 2031년까지 연평균 8.86%로 가장 빠르게 성장할 것으로 예측됩니다. 이 외에도 가전 및 웨어러블, 자동차 및 운송, 산업 및 로봇 공학, 통신 및 5G 인프라, 군사 및 항공우주, 의료 및 헬스케어 기기 등이 중요한 시장을 형성하고 있습니다.

지역별로는 아시아-태평양 지역이 광범위한 웨이퍼 제조 및 패키징 역량을 바탕으로 2025년 매출의 53.92%를 차지하며 시장을 지배하고 있습니다. 북미, 유럽, 남미, 중동 및 아프리카 지역 또한 상세히 분석됩니다.

경쟁 환경 섹션에서는 Amkor Technology, ASE Technology Holding, TSMC, Samsung Electronics, Intel 등 주요 시장 참여자들의 시장 집중도, 전략적 움직임(M&A, JV, 생산 능력 확장), 시장 점유율 및 기업 프로필을 제공합니다.

결론적으로, 플립칩 기술 시장은 AI, HPC, IoT, 자동차 등 첨단 기술의 발전과 함께 견고한 성장세를 이어갈 것으로 예상되며, 기술 혁신과 전략적 투자를 통해 새로운 기회를 창출할 것입니다.

1. 서론

- 1.1 연구 가정 및 시장 정의

- 1.2 연구 범위

2. 연구 방법론

3. 요약

4. 시장 환경

- 4.1 시장 개요

- 4.2 시장 동인

- 4.2.1 이종 통합 수요 급증 (AI/HPC)

- 4.2.2 구리 기둥 및 마이크로 범프 상호 연결 채택 증가

- 4.2.3 웨어러블 및 IoT 소형화 추진

- 4.2.4 자동차 ADAS/EV 신뢰성 요구 사항

- 4.2.5 유리 코어 기판 상용화 시험

- 4.2.6 칩렛 준비 구리-구리 하이브리드 본딩 수요

- 4.3 시장 제약

- 4.3.1 첨단 범핑 라인의 높은 자본 집약도

- 4.3.2 무연 신뢰성 및 뒤틀림 문제

- 4.3.3 10 µm 미만 정렬 수율 손실

- 4.3.4 중요 금속 화학 물질에 대한 공급망 노출

- 4.4 가치 사슬 분석

- 4.5 거시 경제 요인의 영향

- 4.6 규제 환경

- 4.7 기술 전망

- 4.8 포터의 5가지 경쟁 요인

- 4.8.1 공급업체의 협상력

- 4.8.2 구매자의 협상력

- 4.8.3 신규 진입자의 위협

- 4.8.4 대체재의 위협

- 4.8.5 경쟁 강도

- 4.9 투자 분석

5. 시장 규모 및 성장 예측 (가치)

- 5.1 웨이퍼 범핑 공정별

- 5.1.1 구리 필러

- 5.1.2 주석-납 공정 솔더

- 5.1.3 무연 솔더 (SnAg, SAC 등)

- 5.1.4 골드 스터드 범핑

- 5.1.5 Cu-to-Cu 하이브리드 / 직접 본딩

- 5.2 패키징 기술별

- 5.2.1 FC-BGA (2D/2.1D/2.5D/3D)

- 5.2.2 FCCSP / CSP

- 5.2.3 CoWoS / InFO / EMIB

- 5.2.4 팬아웃 WLP / PLP

- 5.2.5 TSV를 이용한 3D IC

- 5.3 제품별

- 5.3.1 메모리 (DRAM, HBM)

- 5.3.2 CMOS 이미지 센서

- 5.3.3 LED 및 미니/마이크로-LED

- 5.3.4 SoC / 애플리케이션 프로세서

- 5.3.5 GPU / AI 가속기

- 5.3.6 CPU / 서버 프로세서

- 5.4 최종 사용 산업별

- 5.4.1 가전제품 및 웨어러블

- 5.4.2 자동차 및 운송

- 5.4.3 산업 및 로봇

- 5.4.4 통신 및 5G 인프라

- 5.4.5 데이터 센터 및 클라우드

- 5.4.6 군사 및 항공우주

- 5.4.7 의료 및 헬스케어 기기

- 5.5 지역별

- 5.5.1 북미

- 5.5.1.1 미국

- 5.5.1.2 캐나다

- 5.5.1.3 멕시코

- 5.5.2 남미

- 5.5.2.1 브라질

- 5.5.2.2 남미 기타 지역

- 5.5.3 유럽

- 5.5.3.1 독일

- 5.5.3.2 프랑스

- 5.5.3.3 영국

- 5.5.3.4 러시아

- 5.5.3.5 유럽 기타 지역

- 5.5.4 아시아 태평양

- 5.5.4.1 중국

- 5.5.4.2 대만

- 5.5.4.3 대한민국

- 5.5.4.4 일본

- 5.5.4.5 말레이시아

- 5.5.4.6 싱가포르

- 5.5.4.7 아시아 태평양 기타 지역

- 5.5.5 중동 및 아프리카

- 5.5.5.1 중동

- 5.5.5.1.1 튀르키예

- 5.5.5.1.2 중동 기타 지역

- 5.5.5.2 아프리카

- 5.5.5.2.1 남아프리카

- 5.5.5.2.2 아프리카 기타 지역

6. 경쟁 환경

- 6.1 시장 집중도

- 6.2 전략적 움직임 (M&A, JV, 생산 능력 확장)

- 6.3 시장 점유율 분석

- 6.4 기업 프로필 (글로벌 개요, 시장 개요, 핵심 부문, 재무, 전략 정보, 시장 순위/점유율, 제품 및 서비스, 최근 개발 포함)

- 6.4.1 앰코 테크놀로지

- 6.4.2 ASE 테크놀로지 홀딩

- 6.4.3 대만 반도체 제조 회사

- 6.4.4 장쑤 창장 전자 기술

- 6.4.5 파워텍 테크놀로지

- 6.4.6 칩본드 테크놀로지 코퍼레이션

- 6.4.7 유택 홀딩스

- 6.4.8 TF-AMD 마이크로일렉트로닉스 Sdn. Bhd.

- 6.4.9 신코 전기 공업

- 6.4.10 유니셈 (M) 베르하드

- 6.4.11 하나마이크론

- 6.4.12 네패스 코퍼레이션

- 6.4.13 카셈 (M) Sdn. Bhd.

- 6.4.14 시구르드 마이크로일렉트로닉스 코퍼레이션

- 6.4.15 AT&S 오스트리아 테크놀로지 & 시스템테크닉 AG

- 6.4.16 인텔 코퍼레이션

- 6.4.17 삼성전자

- 6.4.18 어드밴스드 마이크로 디바이시스

- 6.4.19 텍사스 인스트루먼츠

- 6.4.20 유나이티드 마이크로일렉트로닉스 코퍼레이션

- 6.4.21 스탯츠 칩팩 Pte. Ltd.

- 6.4.22 SFA 반도체

- 6.4.23 통푸 마이크로일렉트로닉스

- 6.4.24 화톈 테크놀로지

- 6.4.25 링센 정밀 산업

7. 시장 기회 및 미래 전망

❖본 조사 보고서에 관한 문의는 여기로 연락주세요.❖

플립칩 기술은 반도체 칩을 인쇄회로기판(PCB) 또는 다른 기판에 직접 연결하는 첨단 패키징 방식 중 하나입니다. 기존의 와이어 본딩(Wire Bonding) 방식이 칩의 측면 패드와 기판을 가는 금속 와이어로 연결하는 것과 달리, 플립칩 기술은 칩의 액티브 면에 형성된 미세한 금속 범프(Bump)를 통해 기판의 패드와 직접 접합합니다. 이 방식은 칩을 뒤집어(Flip) 기판에 부착하는 형태에서 그 이름이 유래하였습니다. 플립칩 기술은 전기적 경로를 현저히 단축시켜 신호 전송 속도를 향상시키고, 전력 소모를 줄이며, 패키지 크기를 획기적으로 소형화할 수 있는 장점을 제공합니다. 또한, 칩의 모든 면에 범프를 형성할 수 있어 I/O(Input/Output) 밀도를 크게 높일 수 있습니다.

플립칩 기술의 종류는 주로 범프의 재료와 접합 방식에 따라 다양하게 분류됩니다. 가장 일반적인 것은 솔더 범프(Solder Bump) 방식으로, 주석-납(Sn-Pb) 또는 무연 솔더(Lead-Free Solder)를 사용하여 리플로우(Reflow) 공정을 통해 칩과 기판을 접합합니다. 이는 비용 효율적이며 널리 사용됩니다. 고신뢰성 및 미세 피치(Fine Pitch)가 요구되는 애플리케이션에서는 금 범프(Gold Bump)가 사용되며, 주로 열압착(Thermo-Compression) 또는 초음파(Ultrasonic) 본딩 방식을 통해 접합됩니다. 최근에는 솔더 범프보다 더 미세한 피치 구현이 가능하고 전기적 특성이 우수한 구리 범프(Copper Bump)의 적용이 확대되고 있습니다. 이 외에도 비전도성 페이스트(Non-Conductive Paste, NCP)나 이방성 전도성 필름(Anisotropic Conductive Film, ACF)을 범프와 함께 사용하여 접합 강도를 높이고 미세 피치 구현을 돕는 방식도 활용되고 있습니다.

플립칩 기술은 그 우수한 성능과 소형화 이점으로 인해 다양한 분야에서 핵심적인 역할을 수행하고 있습니다. 고성능 컴퓨팅(HPC) 분야의 중앙처리장치(CPU), 그래픽처리장치(GPU)와 같은 고속 프로세서에 필수적으로 적용되어 대용량 데이터 처리 및 빠른 신호 전송을 가능하게 합니다. 또한, 스마트폰, 태블릿 등 모바일 기기의 핵심 칩에 적용되어 제품의 소형화, 경량화 및 저전력화를 실현합니다. 고밀도 집적 및 빠른 데이터 액세스가 요구되는 메모리 반도체(DRAM, NAND Flash)에도 널리 사용되며, 자동차 전장(ADAS, 인포테인먼트 시스템)과 같이 고신뢰성 및 고성능이 요구되는 분야에서도 그 활용이 증대되고 있습니다. 서버, 스위치 등 네트워크 장비와 IoT(사물 인터넷) 기기에서도 플립칩 기술은 핵심적인 패키징 솔루션으로 자리매김하고 있습니다.

플립칩 기술의 발전을 뒷받침하고 시너지를 창출하는 관련 기술들도 중요하게 다루어집니다. 칩 위에 범프를 형성하는 범핑 기술(Bumping Technology)은 전기도금, 증착, 스크린 프린팅 등 다양한 방식으로 발전하며 미세 피치 구현을 가능하게 합니다. 플립칩 접합 후 칩과 기판 사이의 공간을 채워 접합 신뢰성을 높이는 언더필(Underfill) 기술은 열팽창 계수 차이로 인한 응력을 완화하고 외부 충격으로부터 칩을 보호합니다. 또한, 칩을 수직으로 관통하는 전극을 형성하여 칩 간의 연결 거리를 최소화하는 TSV(Through-Silicon Via) 기술은 플립칩과 결합하여 3D 패키징을 구현하며, 고대역폭 메모리(HBM)와 같은 혁신적인 제품 개발에 기여하고 있습니다. CoWoS(Chip-on-Wafer-on-Substrate)와 같은 고급 패키징 기술 역시 플립칩 본딩을 기반으로 여러 칩을 실리콘 인터포저 위에 집적하여 고성능 컴퓨팅의 요구를 충족시킵니다.

현재 반도체 시장은 인공지능(AI), 5G 통신, 자율주행, 고성능 컴퓨팅(HPC) 등 고성능, 고집적, 저전력 반도체에 대한 수요가 폭발적으로 증가하고 있습니다. 이러한 시장의 요구는 기존 와이어 본딩 방식으로는 한계가 있어, 플립칩 기술의 중요성을 더욱 부각시키고 있습니다. 플립칩 기술은 우수한 전기적 특성, 열 방출 효율 증대, 소형화 및 경량화 가능성으로 인해 이러한 시장 트렌드에 가장 적합한 솔루션으로 평가받고 있습니다. TSMC, 삼성전자, 인텔과 같은 파운드리 및 종합 반도체 기업(IDM)들은 플립칩 기술 개발 및 생산에 막대한 투자를 하고 있으며, OSAT(Outsourced Semiconductor Assembly and Test) 기업들 또한 플립칩 패키징 서비스 제공에 핵심적인 역할을 수행하고 있습니다. 그러나 미세 피치 구현의 어려움, 범프 형성 및 본딩 공정의 정밀도 요구, 열 관리 문제, 그리고 비용 효율성 확보는 여전히 해결해야 할 도전 과제로 남아 있습니다.

미래 플립칩 기술은 더욱 고도화되고 다양한 형태로 발전할 것으로 전망됩니다. 칩의 I/O 수가 지속적으로 증가함에 따라 범프 피치는 더욱 미세화될 것이며, 마이크로 범프, 나노 범프 기술 개발이 가속화될 것입니다. 또한, 서로 다른 기능의 칩(로직, 메모리, 센서 등)을 플립칩 기술을 활용하여 하나의 패키지 안에 통합하는 이종 집적(Heterogeneous Integration) 추세가 강화될 것입니다. TSV, HBM 등 3D 스태킹 기술과 플립칩 기술의 결합을 통해 더욱 고성능, 고밀도의 반도체 구현이 가능해질 것이며, 이는 차세대 컴퓨팅 및 데이터 센터 기술 발전에 필수적인 요소가 될 것입니다. 신소재 및 공정 개발 또한 중요한 축을 이룰 것입니다. 새로운 범프 재료, 언더필 재료, 그리고 저온 본딩 공정 등이 연구되어 생산성 향상 및 신뢰성 증대에 기여할 것입니다. 고성능 칩의 발열 문제를 해결하기 위한 플립칩 패키지 내 열 방출 효율 개선 기술도 지속적으로 발전할 것이며, 인공지능 및 머신러닝 기술이 플립칩 공정의 최적화, 불량 예측 및 검사 등에 도입되어 생산 효율과 품질을 한층 더 향상시킬 것으로 기대됩니다. 플립칩 기술은 반도체 산업의 지속적인 혁신을 이끄는 핵심 동력으로 그 중요성이 더욱 커질 것입니다.