❖본 조사 보고서의 견적의뢰 / 샘플 / 구입 / 질문 폼❖

광학식 3차원 측정기(Optical Coordinate Measuring Machine, O-CMM) 시장 분석 보고서 개요 (2025-2030)

본 보고서는 광학식 3차원 측정기(Optical Coordinate Measuring Machine, O-CMM) 시장의 규모, 점유율, 성장 동향 및 2025년부터 2030년까지의 예측을 상세히 분석합니다. 시장은 제품 유형(다중 센서, 2D 비전 측정기 등), 기계 유형(브릿지, 갠트리 등), 구성 요소(하드웨어, 소프트웨어, 서비스), 측정 볼륨 범위(소형, 중형, 대형), 최종 사용자 산업(항공우주 및 방위, 자동차 등) 및 지역별로 세분화되어 있으며, 시장 예측은 가치(USD) 기준으로 제공됩니다.

1. 시장 개요 및 주요 지표

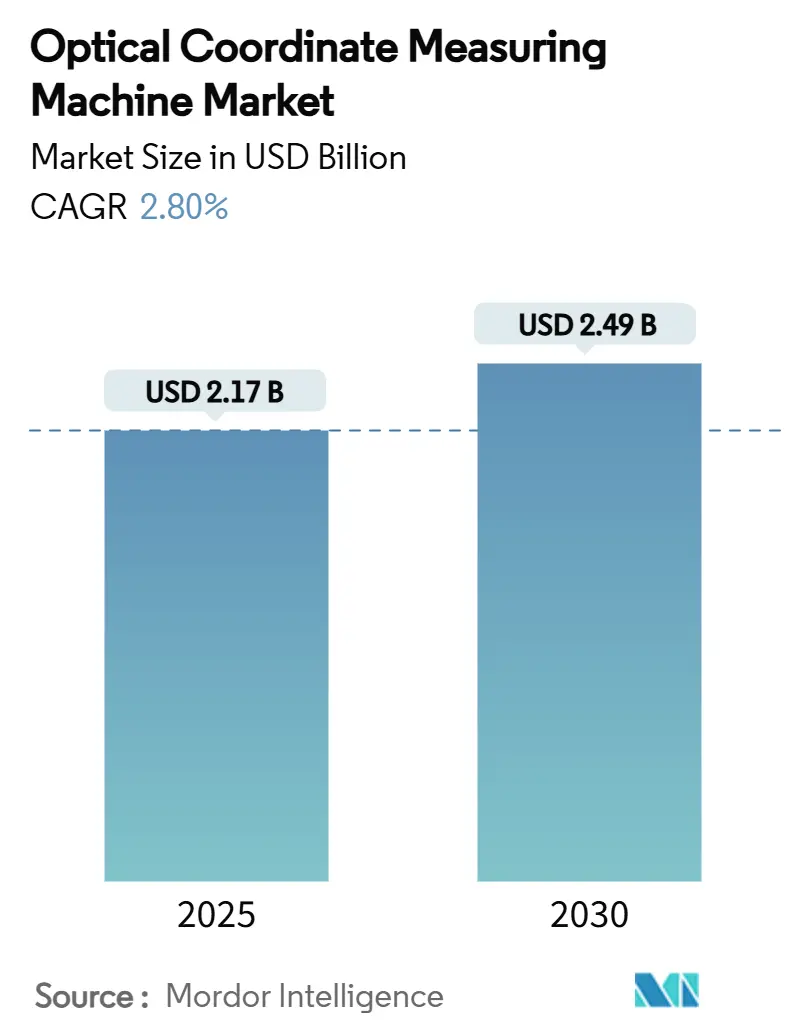

광학식 3차원 측정기 시장은 2025년 21억 7천만 달러 규모에서 2030년 24억 9천만 달러 규모로 성장할 것으로 예측되며, 해당 기간 동안 연평균 성장률(CAGR)은 2.80%에 달할 것으로 전망됩니다. 이는 계측 연구실에서 생산 라인으로의 O-CMM 도입이 증가하고, 인더스트리 4.0 프로그램이 실시간 치수 데이터를 요구함에 따른 것입니다. 자동차 전동화, 항공우주 복합재 사용, 의료 기기 개인화 등의 추세가 시장의 성숙도에도 불구하고 꾸준한 수요를 유지하고 있습니다. 구조광 및 AI 강화 3D 비전 시스템은 속도와 정확도를 향상시켜 제조업체가 인력 증원 없이 무결점 목표를 달성하도록 돕고 있습니다.

지역별로는 아시아 태평양 지역이 2024년 매출의 39.6%를 차지하며 세계 정밀 제조 허브로서의 역할을 강조하고 있으며, 북미와 유럽은 규제 준수를 유지하기 위한 기술 갱신 주기를 추진하고 있습니다. 시장 집중도는 중간 수준으로 평가됩니다.

2. 핵심 보고서 요약 (Key Report Takeaways)

* 제품 유형별: 3D 비전 시스템이 2024년 O-CMM 시장 매출의 43.1%를 차지하며 선두를 달렸고, 구조광 플랫폼은 2030년까지 3.9%의 CAGR을 기록할 것으로 예상됩니다.

* 기계 유형별: 브릿지 시스템이 2024년 O-CMM 시장 점유율의 40.7%를 차지했으며, 휴대용 벤치탑 장치는 2030년까지 4.0%로 가장 빠른 CAGR을 기록할 것으로 전망됩니다.

* 구성 요소별: 하드웨어가 2024년 O-CMM 시장 매출의 58.3%를 창출했으나, 소프트웨어는 4.3%의 CAGR로 확장될 것으로 예상됩니다.

* 측정 볼륨 범위별: 중형 측정기(500-2,000mm)가 2024년 O-CMM 시장 매출의 50.7%를 차지했으며, 대형 측정 장치는 4.2%의 CAGR로 성장할 것입니다.

* 최종 사용자 산업별: 자동차 산업이 2024년 O-CMM 시장 매출의 34.3%를 차지했으며, 의료 기기 애플리케이션은 3.7%의 CAGR로 가장 빠르게 성장했습니다.

* 지역별: 아시아 태평양 지역이 2024년 O-CMM 시장 매출의 39.6%를 지배했으며, 2030년까지 3.6%의 CAGR로 성장할 것으로 예상됩니다.

3. 글로벌 광학식 3차원 측정기 시장 동향 및 통찰력

3.1. 시장 성장 동인 (Drivers)

* 인더스트리 4.0의 제품 디자인 변화 (+0.8% CAGR 영향): 제조업체들은 제품 개인화 및 경량화를 위해 기하학적 복잡성을 높이고 있으며, 이는 복잡한 표면을 신속하게 캡처할 수 있는 비접촉 측정 솔루션에 대한 수요를 촉진합니다. O-CMM 공급업체는 사이버-물리 인터페이스를 내장하여 치수 데이터를 제조 실행 시스템에 직접 공급하며, 다중 센서 플랫폼은 설정 시간을 최대 40% 단축합니다. 실시간 통합은 디지털 트윈 이니셔티브를 지원하여 시뮬레이션 정확도를 향상시키고, 경쟁력 유지를 위한 장비 교체 주기를 가속화합니다.

* 인라인 검사 및 자동화 도입 (+0.6% CAGR 영향): 자동차 및 전자 제품 제조업체는 불량률 제로를 위해 100% 검사를 목표로 합니다. 광학 센서가 장착된 협동 로봇은 생산 라인 옆에서 무인 측정을 제공하여 검사 주기 시간을 75% 단축하고 기술자 부족 문제를 완화합니다. 머신러닝 소프트웨어는 치수 편차를 예측하여 불량 발생 전에 공정을 수정할 수 있도록 돕습니다.

* 경량 복합재 부품의 광학 계측 요구 (+0.4% CAGR 영향): 탄소섬유 동체, 터빈 블레이드, 전기차 섀시 부품 등은 접촉식 프로브의 힘을 견딜 수 없습니다. O-CMM은 부품을 변형시키지 않고 얇은 벽 형상을 캡처하여 항공우주 및 풍력 에너지 공장에 필수적입니다. 구조광 스캐너는 광택 수지 표면을 정확하게 판독하는 적응형 노출 제어 기능을 포함하며, 복합재의 열팽창 계수 차이를 보상하는 알고리즘이 소프트웨어에 통합되어 시장 침투를 확대합니다.

* 고정밀 적층 제조 수요 (+0.3% CAGR 영향): 금속 적층 제조가 규제된 생산으로 전환됨에 따라, 사용자는 촉각 프로브가 도달할 수 없는 미세 격자 구조와 숨겨진 채널을 검증해야 합니다. O-CMM은 고밀도 포인트 클라우드를 통해 내부 형상을 검증하고, FDA와 같은 규제 기관에 승인 보고서를 제공합니다. 항공우주 분야에서는 광학 피드백을 기반으로 빌드 매개변수를 조정하는 폐쇄 루프 워크플로우를 사용하여 초기 수율을 개선합니다.

* 초도품 검사(First-Article Inspection)에 대한 규제 강화 (+0.2% CAGR 영향): 규제 산업 전반에 걸쳐, 특히 FDA/CE 관할 지역에서 초도품 검사에 대한 규제 강화는 검증된 측정 시스템에 대한 수요를 촉진합니다.

* AI 기반 오류 보정 알고리즘 (+0.2% CAGR 영향): AI 기반 오류 보정 알고리즘은 측정 속도와 정확도를 향상시켜 제조업체가 인력 확장 없이 무결점 목표를 달성하도록 돕습니다.

3.2. 시장 제약 요인 (Restraints)

* 높은 자본 지출 및 총 소유 비용(TCO) (-0.4% CAGR 영향): 3만 달러에서 25만 달러에 이르는 시스템 가격은 소규모 제조업체의 도입에 장벽이 됩니다. 시설 업그레이드, 교정 및 유지보수 비용을 추가하면 총 소유 비용이 두 배로 증가할 수 있습니다. 이는 비용에 민감한 지역에서 교체 주기를 늦추는 요인으로 작용합니다.

* 숙련된 계측 인력 부족 (-0.3% CAGR 영향): 고급 계측 분야에서 30%에 달하는 인력 부족은 장비의 최적 활용을 저해합니다. 대학 교육이 기술 발전 속도를 따라가지 못하여 신규 졸업생들이 광학 측정 불확실성 분석에 능숙하지 않은 경우가 많습니다. 공급업체는 AI 기반 소프트웨어로 대응하고 있지만, 학습 곡선이 가파르다는 점이 단기적인 생산성 향상을 제한합니다.

* 작업장 환경 민감성 (-0.2% CAGR 영향): O-CMM은 온도, 습도, 진동 등 작업장 환경에 민감하여 정밀한 측정을 위해서는 엄격한 환경 제어가 필요합니다. 이는 특히 기후 제어 시설이 부족한 개발도상국 제조업체에 제약이 됩니다.

* 사이버 보안 및 IP 유출 우려 (-0.1% CAGR 영향): 연결된 제조 환경에서 데이터 보안 및 지적 재산권 유출에 대한 우려는 특히 방위 및 항공우주 부문에서 O-CMM 도입을 주저하게 만드는 요인이 될 수 있습니다.

4. 세그먼트 분석

* 제품 유형별: 3D 비전 시스템은 단일 샷 표면 캡처로 복잡한 형상 검사를 가속화하여 2024년 매출 점유율 43.1%를 기록했습니다. 구조광 플랫폼은 반사 표면 성능 개선으로 2030년까지 3.9%의 CAGR이 예상됩니다. 레이저 스캐닝 장치는 마이크론 수준의 정확도보다 범위가 중요한 차체 측정에 여전히 인기가 많습니다. 다중 센서 디자인은 촉각 및 광학 모드를 결합하여 다양한 부품에 하나의 스테이션을 제공하며, 소프트웨어 기반 AI 알고리즘은 가변 조명을 극복하기 위해 노출 및 패턴 투영을 안내하여 구조광의 매력을 높입니다.

* 기계 유형별: 브릿지 디자인은 열 안정성, 서브마이크론 정확도 및 자동 팔레트 로딩을 결합하여 2024년 시장 점유율 40.7%를 확보했습니다. 휴대용 벤치탑 기계는 4.0%의 CAGR로 성장하며 생산 라인 근처에서 현장 검증을 가능하게 하여 부품 이송 시간을 단축합니다. 갠트리 모델은 매우 큰 항공우주 패널을 검사하며, 관절형 암은 내부 공동 접근을 돕습니다.

* 구성 요소별: 하드웨어는 정밀 화강암 구조, 선형 스케일 및 광학 센서에 대한 높은 재료비로 인해 2024년 매출의 58.3%를 차지했습니다. 그러나 소프트웨어는 제조업체가 글로벌 품질 지표를 통합하는 데이터 분석 플랫폼을 추구함에 따라 4.3%의 CAGR로 확장되고 있습니다. 클라우드 대시보드는 여러 시설의 측정 결과를 취합하여 전사적 통계 공정 제어를 가능하게 합니다.

* 측정 볼륨 범위별: 중형 측정기(500-2,000mm)는 대부분의 자동차, 의료 및 정밀 기계 부품이 이 범위에 속하기 때문에 2024년 매출의 50.7%를 차지했습니다. 대형 시스템은 2미터를 초과하는 항공우주 및 재생 에너지 부품에 힘입어 4.2%의 CAGR로 성장합니다. 소형 벤치는 제한된 이동 범위에서 서브마이크론 정확도를 요구하는 마이크로 전자 제품 및 보석 제조업체에 사용됩니다.

* 최종 사용자 산업별: 자동차 산업은 EV 플랫폼이 엄격한 배터리 하우징 공차를 요구함에 따라 2024년 매출 점유율 34.3%를 유지했습니다. 의료 기기 사용은 FDA 규제가 환자 맞춤형 임플란트에 대한 완전한 치수 문서를 요구함에 따라 3.7%의 CAGR로 가장 빠르게 증가하고 있습니다. 항공우주 산업은 탄소섬유 동체 검사에 O-CMM을 활용하며, 전자 제품 제조업체는 서브밀리미터 부품을 검증합니다.

5. 지역 분석

* 아시아 태평양: 2024년 매출의 39.6%를 차지했으며, 중국의 반도체 장비 구축과 일본의 정밀 기계 수출에 힘입어 2030년까지 3.6%의 CAGR을 기록할 것으로 예상됩니다. 이 지역의 지배력은 밀집된 전자, 자동차 및 공작 기계 공급망에서 비롯됩니다. “Made in China 2025″와 같은 정부 프로그램은 스마트 제조 업그레이드를 장려하여 비접촉 계측을 공장 자동화 보조금의 필수 요소로 만듭니다.

* 북미: 항공우주, 정형외과 임플란트 및 고혼합 적층 제조를 중심으로 시장이 형성되어 있습니다. 이 지역은 다변량 데이터 분석 및 규제 추적성을 중요하게 여기며, 소프트웨어 중심의 조달 결정을 유도합니다. FDA 및 FAA 지침은 검증된 측정 시스템에 대한 수요를 강화합니다.

* 유럽: 자동차 및 풍력 에너지 부문에서 지속 가능성과 무결점 생산을 강조합니다. 독일 공장은 스탬핑 라인에 코봇 장착 3D 비전 헤드를 배치하여 ±3°C 변동 하에서도 작업장 탄력성을 보여줍니다. 프랑스와 이탈리아는 화강암 베드 인프라를 정당화할 수 없는 중소 정밀 가공 기업을 위해 휴대용 벤치탑을 채택하여 광학 계측에 대한 지역 접근성을 확대합니다.

6. 경쟁 환경

O-CMM 시장은 중간 정도로 집중되어 있습니다. Hexagon, ZEISS, Mitutoyo는 수십 년 된 설치 기반을 활용하고 측정 시간을 30% 단축하는 AI 알고리즘에 투자하고 있습니다. Hexagon의 TubeInspect 2025는 튜브 성형 라인을 목표로 하며, ZEISS Quality Suite 2025는 하나의 대시보드 내에서 촉각 및 광학 자산을 통합합니다. FARO와 Renishaw는 각각 틈새 휴대성 및 5축 프로빙 요구 사항을 해결하며 민첩한 제품 주기로 기존 업체에 도전하고 있습니다.

자동화 통합업체와의 파트너십은 턴키 솔루션 도입을 가속화합니다. 예를 들어, Hexagon은 로봇 OEM과 협력하여 갠트리에 CMM 헤드를 번들로 제공하여 최종 사용자의 시스템 엔지니어링 위험을 줄입니다. 신흥 중국 업체들은 저비용 구조광 스캐너에 집중하여 가격 압력을 가하지만, 글로벌 지원 네트워크는 부족합니다. 하드웨어가 동등해짐에 따라 소프트웨어 차별화가 중요해지며, 클라우드 분석 및 예측 유지보수 기능으로 강조점이 이동하고 있습니다.

높은 R&D 및 정밀 부품 비용으로 인해 가격 경쟁은 제한적입니다. 대신 공급업체는 구독 기반 분석, 현장 교정 및 애플리케이션별 템플릿을 통해 가치를 추가합니다. AI 내장 제어가 성숙함에 따라 상위 5개 기업은 2030년까지 약 60%의 누적 점유율을 차지할 것으로 예상되며, 이는 안정적이지만 경쟁 가능한 리더십을 시사합니다.

7. 주요 기업 및 최근 산업 동향

주요 기업:

* Hexagon AB

* Carl Zeiss AG

* Mitutoyo Corp.

* Nikon Metrology NV

* Werth Messtechnik GmbH

최근 산업 동향:

* 2025년 4월: Hexagon은 BendingStudio XT와 통합된 신속한 튜브 및 와이어 치수 검사를 위한 TubeInspect 2025를 출시했습니다.

* 2025년 3월: 애리조나 대학교는 위상 편향 측정 및 편광을 이용한 반사 표면의 단일 샷 3D 재구성 방법을 공개했습니다.

* 2025년 2월: FARO는 5가지 작동 모드와 업데이트된 CAM2 소프트웨어를 갖춘 Leap ST 휴대용 스캐너를 출시했습니다.

* 2025년 1월: Zygo는 반도체 등급 표면 계측을 위한 Qualifire 레이저 간섭계를 선보였습니다.

* 2025년 1월: ZEISS Quality Software Release 2025는 일상적인 측정 주기를 절반으로 줄이는 AI 기반 프로브 경로 최적화를 도입했습니다.

* 2024년 12월: Hexagon Manufacturing Intelligence는 Elliott Matsuura Canada와 파트너십을 맺고 지역 지원 역량을 두 배로 늘렸습니다.

본 보고서는 비접촉식 측정 장비인 광학식 3차원 측정기(Optical Coordinate Measuring Machine, CMM) 시장에 대한 심층 분석을 제공합니다. 광학식 CMM은 이미지 처리 기술을 활용하여 빠르고 정확한 자동 측정을 수행하며, 광학 비교기 및 현미경과 유사한 원리로 작동합니다.

보고서에 따르면, 광학식 CMM 시장은 2025년 21억 7천만 달러 규모이며, 2030년에는 24억 9천만 달러로 성장할 것으로 전망됩니다. 2025년부터 2030년까지 연평균 성장률(CAGR)은 2.80%로, 꾸준하지만 성숙한 성장을 보일 것으로 예상됩니다.

시장 성장을 견인하는 주요 요인으로는 인더스트리 4.0 시대의 변화하는 제품 설계, 인라인 검사 및 자동화 도입 증가, 경량 복합 부품에 대한 광학 측정 기술의 필요성, 고정밀 적층 제조(additive manufacturing) 수요 증대, 초도품 검사(first-article inspection)에 대한 규제 강화, 그리고 AI 기반 오류 보정 알고리즘의 발전 등이 있습니다. 반면, 시장 확장을 저해하는 요인으로는 높은 초기 자본 지출 및 총 소유 비용(TCO), 숙련된 측정 인력 부족, 작업 현장의 환경 민감성, 그리고 사이버 보안 및 지적 재산(IP) 유출 우려 등이 지적됩니다.

제품 유형별로는 3D 비전 시스템이 2024년 매출의 43.1%를 차지하며 선두를 달리고 있으며, 이는 단일 촬영으로 전체 표면을 캡처하는 능력 덕분입니다. 또한, 반사성 및 복잡한 형상에 대한 성능 개선으로 구조광(structured-light) 시스템이 2030년까지 3.9%의 가장 빠른 CAGR을 보이며 성장할 것으로 전망됩니다. 지역별로는 아시아 태평양 지역이 2024년 매출의 39.6%를 차지하며 가장 큰 시장을 형성하고 있으며, 동시에 가장 빠르게 성장하는 지역으로도 나타났습니다.

본 보고서는 제품 유형(멀티센서, 2D/3D 비전 측정기, 레이저 스캐닝/구조광 광학 CMM), 기계 유형(브릿지, 갠트리, 관절형 암, 수평, 휴대용 벤치탑), 구성 요소(하드웨어, 소프트웨어, 서비스), 측정 볼륨 범위(소형, 중형, 대형), 최종 사용자 산업(항공우주 및 방위, 자동차, 의료 기기 및 정형외과, 중장비 및 금속 가공, 전자 및 반도체, 에너지 및 발전 등) 및 지역(북미, 남미, 유럽, 아시아 태평양, 중동 및 아프리카)별로 시장을 세분화하여 분석합니다.

경쟁 환경 분석에서는 시장 집중도, 주요 기업들의 전략적 움직임, 시장 점유율 분석, 그리고 Hexagon AB, Carl Zeiss AG, Mitutoyo Corp., Nikon Metrology NV, Keyence Corp. 등 주요 20여 개 기업의 상세 프로필(글로벌 및 시장 수준 개요, 핵심 부문, 재무 정보, 전략 정보, 시장 순위/점유율, 제품 및 서비스, 최근 개발 사항 포함)을 다룹니다. 또한, 보고서는 시장 기회와 미래 전망, 특히 미개척 시장(white-space) 및 미충족 수요(unmet-need)에 대한 평가를 통해 향후 시장 발전 방향을 제시합니다.

1. 서론

- 1.1 연구 가정 및 시장 정의

- 1.2 연구 범위

2. 연구 방법론

3. 요약

4. 시장 현황

- 4.1 시장 개요

- 4.2 시장 동인

- 4.2.1 인더스트리 4.0의 변화하는 제품 설계

- 4.2.2 인라인 검사 및 자동화 도입

- 4.2.3 경량 복합 부품에 광학 측정학 필요

- 4.2.4 고정밀 적층 제조 수요

- 4.2.5 초도품 검사에 대한 규제 강화

- 4.2.6 AI 기반 오류 보정 알고리즘

- 4.3 시장 제약

- 4.3.1 높은 자본 지출 및 총 소유 비용

- 4.3.2 숙련된 측정학 인력 부족

- 4.3.3 작업 현장의 환경 민감성

- 4.3.4 사이버 보안 및 IP 유출 우려

- 4.4 가치 사슬 분석

- 4.5 기술 전망

- 4.6 규제 환경

- 4.7 포터의 5가지 경쟁 요인 분석

- 4.7.1 공급업체의 협상력

- 4.7.2 구매자의 협상력

- 4.7.3 신규 진입자의 위협

- 4.7.4 대체재의 위협

- 4.7.5 경쟁 강도

- 4.8 거시 경제 요인이 시장에 미치는 영향

5. 시장 규모 및 성장 예측 (가치)

- 5.1 제품 유형별

- 5.1.1 다중 센서

- 5.1.2 2D 비전 측정기

- 5.1.3 3D 비전 측정기

- 5.1.4 레이저 스캐닝 광학 CMM

- 5.1.5 구조광 광학 CMM

- 5.2 기계 유형별

- 5.2.1 브릿지

- 5.2.2 갠트리

- 5.2.3 관절형 암

- 5.2.4 수평

- 5.2.5 휴대용 벤치탑

- 5.3 구성 요소별

- 5.3.1 하드웨어

- 5.3.2 소프트웨어

- 5.3.3 서비스

- 5.4 측정 볼륨 범위별

- 5.4.1 소형 (≤ 500 mm)

- 5.4.2 중형 (500–2 000 mm)

- 5.4.3 대형 (> 2 000 mm)

- 5.5 최종 사용자 산업별

- 5.5.1 항공우주 및 방위

- 5.5.2 자동차

- 5.5.3 의료 기기 및 정형외과

- 5.5.4 중장비 및 금속 가공

- 5.5.5 전자 및 반도체

- 5.5.6 에너지 및 발전

- 5.5.7 기타 최종 사용자 산업

- 5.6 지역별

- 5.6.1 북미

- 5.6.1.1 미국

- 5.6.1.2 캐나다

- 5.6.1.3 멕시코

- 5.6.2 남미

- 5.6.2.1 브라질

- 5.6.2.2 아르헨티나

- 5.6.2.3 칠레

- 5.6.2.4 기타 남미

- 5.6.3 유럽

- 5.6.3.1 독일

- 5.6.3.2 영국

- 5.6.3.3 프랑스

- 5.6.3.4 이탈리아

- 5.6.3.5 스페인

- 5.6.3.6 기타 유럽

- 5.6.4 아시아 태평양

- 5.6.4.1 중국

- 5.6.4.2 일본

- 5.6.4.3 인도

- 5.6.4.4 대한민국

- 5.6.4.5 호주

- 5.6.4.6 싱가포르

- 5.6.4.7 말레이시아

- 5.6.4.8 기타 아시아 태평양

- 5.6.5 중동 및 아프리카

- 5.6.5.1 중동

- 5.6.5.1.1 사우디아라비아

- 5.6.5.1.2 아랍에미리트

- 5.6.5.1.3 튀르키예

- 5.6.5.1.4 기타 중동

- 5.6.5.2 아프리카

- 5.6.5.2.1 남아프리카 공화국

- 5.6.5.2.2 나이지리아

- 5.6.5.2.3 기타 아프리카

6. 경쟁 환경

- 6.1 시장 집중도

- 6.2 전략적 움직임

- 6.3 시장 점유율 분석

- 6.4 기업 프로필 (글로벌 개요, 시장 개요, 핵심 부문, 재무, 전략 정보, 시장 순위/점유율, 제품 및 서비스, 최근 개발 포함)

- 6.4.1 Hexagon AB

- 6.4.2 Carl Zeiss AG

- 6.4.3 Mitutoyo Corp.

- 6.4.4 Nikon Metrology NV

- 6.4.5 Werth Messtechnik GmbH

- 6.4.6 OGP (Quality Vision International, Inc.)

- 6.4.7 Micro-Vu Corp.

- 6.4.8 Keyence Corp.

- 6.4.9 Renishaw plc

- 6.4.10 FARO Technologies Inc.

- 6.4.11 Creaform Inc. (AMETEK)

- 6.4.12 Perceptron Inc. (Atlas Copco)

- 6.4.13 LK Metrology Ltd.

- 6.4.14 Coord3 S.r.l.

- 6.4.15 Automated Precision Inc. (API)

- 6.4.16 Wenzel Group GmbH and Co. KG

- 6.4.17 Vision Engineering Ltd.

- 6.4.18 Metronor AS

- 6.4.19 Helmel Engineering Products Inc.

- 6.4.20 Aberlink Ltd.

- 6.4.21 InspecVision Ltd.

- 6.4.22 Innovative Optical Measuring Systems (IOMS)

7. 시장 기회 및 미래 전망

❖본 조사 보고서에 관한 문의는 여기로 연락주세요.❖

광학식 3차원 측정기는 대상 물체의 3차원 형상 데이터를 비접촉 방식으로 정밀하게 측정하고 분석하는 첨단 장비입니다. 이는 레이저, 구조광, 카메라 등 다양한 광학 원리를 이용하여 물체 표면의 수많은 점들의 좌표를 획득하고, 이를 통해 고밀도의 점군(Point Cloud) 데이터를 생성하여 3차원 모델을 구축합니다. 이러한 방식은 복잡하거나 섬세한 형상, 또는 접촉식 측정 방식으로는 접근하기 어려운 물체의 치수, 형상, 위치 등을 고속으로 정밀하게 측정하는 데 탁월한 성능을 발휘합니다.

광학식 3차원 측정기는 사용되는 광학 원리에 따라 여러 종류로 분류됩니다. 대표적으로 레이저 스캐닝 방식은 레이저 빔을 물체에 투사하고 반사되는 빛을 센서로 감지하여 3차원 좌표를 얻는 방식으로, 대형 부품이나 복잡한 자유곡면 측정에 주로 활용됩니다. 구조광 방식은 특정 패턴(줄무늬, 격자 등)의 빛을 물체 표면에 투사하고, 변형된 패턴을 카메라로 촬영하여 3차원 형상을 재구성합니다. 이는 고속으로 고해상도 데이터를 획득할 수 있어 중소형 부품 측정에 널리 사용됩니다. 이 외에도 여러 장의 이미지를 통해 3차원 정보를 얻는 사진 측량 방식, 미세한 표면 거칠기나 형상을 측정하는 초점 변화 방식, 그리고 나노미터 수준의 정밀도를 요구하는 간섭계 방식 등이 있습니다.

이러한 광학식 3차원 측정기는 산업 전반에 걸쳐 광범위하게 활용됩니다. 가장 핵심적인 분야는 품질 관리 및 검사입니다. 제품의 치수, 공차, 형상 편차 등을 정밀하게 검사하여 불량률을 줄이고 품질을 향상시키는 데 필수적입니다. 또한, 기존 제품의 3차원 데이터를 획득하여 CAD 모델을 생성하는 역설계(Reverse Engineering) 과정에도 핵심적으로 사용됩니다. 시제품 제작 및 개발 단계에서는 설계 검증 및 수정에 기여하며, 금형 및 공구 제작 시에는 정밀한 금형의 형상 검사에 활용됩니다. 의료 및 치과 분야에서는 보철물, 임플란트, 교정 장치 등의 맞춤 제작에, 문화재 보존 분야에서는 유물의 디지털 아카이빙 및 복원에 기여합니다. 항공우주, 자동차, 전자제품 등 첨단 산업에서는 대형 부품부터 미세 부품까지 다양한 스케일의 정밀 측정에 필수적인 도구로 자리매김하고 있습니다.

광학식 3차원 측정기의 효율성과 활용도를 극대화하기 위해서는 다양한 관련 기술과의 융합이 중요합니다. 측정된 점군 데이터를 CAD 모델과 비교 분석하고, GD&T(기하학적 공차)를 평가하며, 보고서를 생성하는 전문 데이터 처리 및 분석 소프트웨어가 핵심입니다. 또한, 측정 과정을 자동화하고 생산 라인에 통합하기 위한 로봇 자동화 기술과의 연동이 활발합니다. 최근에는 인공지능(AI) 및 머신러닝 기술을 활용하여 측정 데이터의 자동 분석, 결함 감지, 측정 경로 최적화 등이 연구되고 있습니다. 증강 현실(AR) 기술을 통해 측정 데이터를 실제 물체 위에 오버레이하여 실시간으로 편차를 시각화하는 기술도 개발되고 있으며, 클라우드 컴퓨팅을 활용한 데이터 공유 및 협업 환경 구축도 중요한 추세입니다.

현대 제조업은 제품의 복잡성 증가, 정밀도 요구 수준 향상, 생산성 증대 및 비용 절감이라는 과제에 직면해 있습니다. 이러한 배경 속에서 광학식 3차원 측정기는 비접촉, 고속, 고정밀 측정이라는 장점을 바탕으로 기존의 접촉식 측정 방식의 한계를 극복하며 빠르게 시장을 확대하고 있습니다. 특히, 스마트 팩토리 및 인더스트리 4.0 시대의 도래와 함께 생산 공정의 자동화 및 실시간 품질 관리에 대한 요구가 증대되면서, 인라인(In-line) 및 온라인(On-line) 측정 솔루션으로서의 중요성이 더욱 부각되고 있습니다. 전 세계적으로 자동차, 항공우주, 의료기기, 전자제품 등 다양한 산업 분야에서 품질 검사 및 생산 효율성 향상을 위한 핵심 장비로 인식되며 지속적인 성장을 보이고 있습니다.

광학식 3차원 측정기는 앞으로도 기술 발전과 함께 더욱 진화할 것으로 예상됩니다. 첫째, 센서 기술 및 데이터 처리 알고리즘의 발전을 통해 측정 속도와 정밀도가 더욱 향상될 것입니다. 둘째, 생산 라인에 완벽하게 통합되는 자동화 및 인라인 측정 시스템의 보급이 가속화되어, 실시간으로 품질 데이터를 획득하고 생산 공정에 피드백하는 스마트 제조 환경 구축에 기여할 것입니다. 셋째, 레이저, 구조광, 사진 측량 등 다양한 광학 원리를 결합한 다중 센서 융합 기술이 발전하여, 측정 대상의 특성이나 환경에 구애받지 않는 유연하고 포괄적인 측정 솔루션이 등장할 것입니다. 넷째, 인공지능 기반의 지능형 소프트웨어는 측정 계획 수립부터 데이터 분석, 결함 예측에 이르기까지 전 과정의 자율성을 높여줄 것입니다. 마지막으로, 소형화 및 휴대성 증대를 통해 현장 측정의 편의성이 향상되고, 투명하거나 반사율이 높은 재료, 극도로 어두운 표면 등 기존에 측정하기 어려웠던 대상에 대한 측정 기술도 지속적으로 발전할 것으로 기대됩니다. 이러한 기술 발전은 광학식 3차원 측정기가 미래 산업의 핵심적인 품질 관리 및 혁신 도구로서 그 역할을 더욱 공고히 할 것임을 시사합니다.