❖본 조사 보고서의 견적의뢰 / 샘플 / 구입 / 질문 폼❖

패널 레벨 패키징 시장 개요 및 분석 보고서 요약

# 1. 시장 개요 및 주요 수치

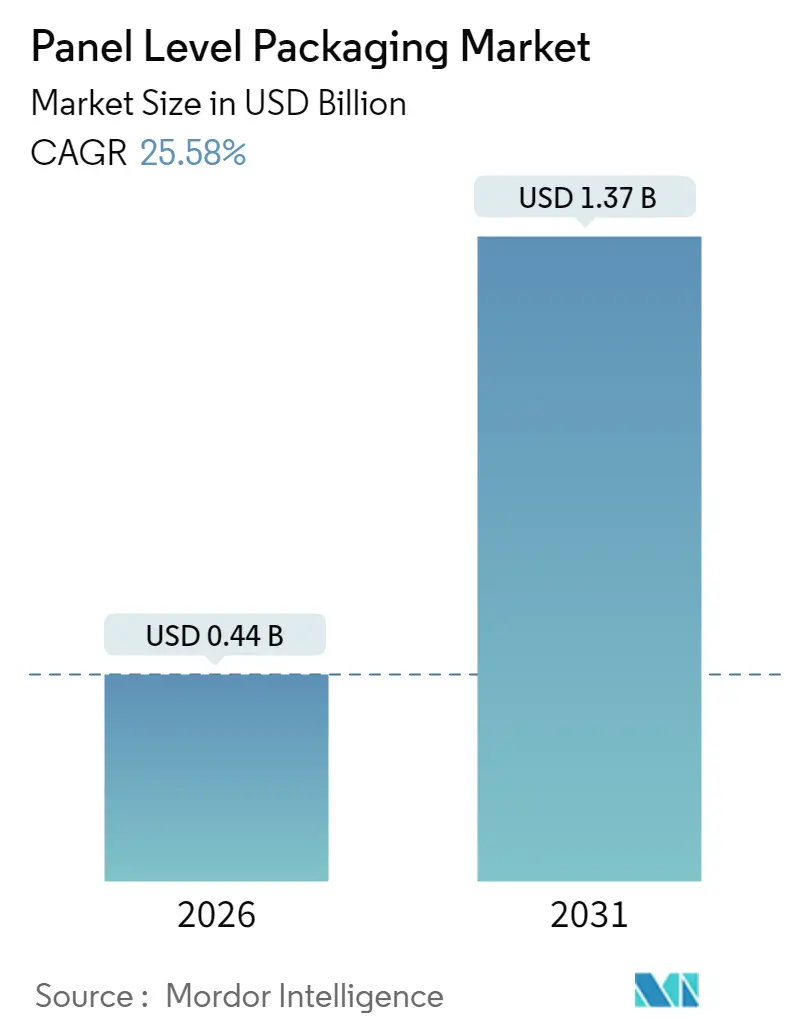

패널 레벨 패키징(Panel Level Packaging) 시장은 2025년 0.35억 달러에서 2026년 0.44억 달러로 성장할 것으로 예상되며, 2026년부터 2031년까지 연평균 성장률(CAGR) 25.58%를 기록하며 2031년에는 1.37억 달러 규모에 도달할 것으로 전망됩니다. 이러한 가파른 성장세는 반도체 산업이 웨이퍼 중심 아키텍처에서 패널 중심 아키텍처로 전환되는 추세와 맞물려 있으며, 이는 인공지능(AI) 및 고성능 컴퓨팅(HPC) 수요 증가에 따른 규모의 경제 이점을 제공합니다.

패널 레벨 패키징 시장은 패키징 기술(팬아웃 패널 레벨 패키징, 임베디드 브릿지 등), 기판 재료(유기 라미네이트, 글래스 코어 등), 패널 크기(≤300mm×300mm, 301-510mm×510mm, ≥511mm×600mm), 산업 응용 분야(소비자 가전, 자동차 등), 그리고 지역(북미, 유럽 등)별로 세분화되어 분석됩니다. 아시아 태평양 지역은 2025년 매출의 69.20%를 차지하며 가장 큰 시장이자 가장 빠르게 성장하는 시장으로 나타났습니다.

# 2. 시장 성장 동인 및 제약 요인

주요 성장 동인:

* 웨이퍼 레벨 패키징 대비 비용 절감: 패널 포맷은 멀티 다이(multi-die) 설계에서 최대 40% 더 나은 기판 활용률을 제공하여, 고가의 툴링 비용을 고려하더라도 배치당 비용을 절감합니다. ASE의 310mm × 310mm 라인에 대한 2억 달러 투자는 대량 생산 규모 확장에 대한 의지를 보여줍니다.

* AI/HPC 칩 수요 급증: 대규모 언어 모델 추론 및 훈련에 필요한 고밀도 GPU 클러스터는 더 넓은 인터포저 없는(interposer-free) 풋프린트를 요구하며, 이는 대역폭을 유지하는 패키징 기술로의 전환을 가속화합니다. TSMC의 CoPoS(Chip-on-Panel-on-Substrate) 로드맵은 2027년 위험 생산을 목표로 하며, CoWoS의 레티클 제한 치수를 두 배로 늘리면서 열 저항을 일정하게 유지합니다.

* 5G/6G 및 엣지 디바이스 확산: 차세대 무선 통신은 밀리미터파(mm-wave) 프론트엔드와 디지털 베이스밴드, 전력 관리 장치를 공유 기판에 통합합니다. 패널 아키텍처는 국부적인 발열 지점을 더 잘 분산시키고, 공동 패키징된 광학 부품에 필요한 초고밀도 피치를 지원합니다.

* 600mm × 600mm 디지털 리소그래피 채택: Nikon의 DSP-100 툴은 마스크 없는 디지털 리소그래피를 600mm × 600mm 기판에 적용하여 10µm 미만의 선폭을 구현하고 스텝앤리피트 스캐너 대비 사이클 시간을 단축합니다. 이는 차세대 통합을 위한 시장을 확대합니다.

* 글래스 코어 기판으로의 전환: 2026년 이후 글래스 코어 기판으로의 전환은 치수 제어 및 열 안정성을 향상시켜 입출력(I/O) 수 증가를 지원합니다. 삼성의 H-글래스 로드맵은 2026년 양산을 목표로 하며, 유기 기판의 10분의 1 수준인 0.3ppm/°C의 치수 변화를 제공하여 5µm 미만의 재배선층(RDL)을 가능하게 합니다.

* EU/미국 첨단 패키징 리쇼어링 보조금: 북미와 유럽 지역의 첨단 패키징 산업 육성을 위한 정부 보조금 정책도 시장 성장에 긍정적인 영향을 미칩니다.

주요 제약 요인:

* 높은 자본 집약도 및 뒤틀림(Warpage) 문제: 600mm 라인 구축에는 5억 달러 이상의 증착, 패터닝, 측정 장비 투자가 필요합니다. 패널 기판은 열 부하에 따라 팽창하여 최대 2mm 이상의 뒤틀림을 발생시킬 수 있습니다. 소규모 OSAT(Outsourced Semiconductor Assembly and Test) 업체들은 이러한 업그레이드 자금 조달에 어려움을 겪어 글로벌 공급 확장을 제약합니다.

* 300mm 이상에서의 공정 통합 복잡성: 패널 크기가 커질수록 균일성 허용 오차가 급격히 줄어듭니다. 2°C의 미세한 온도 변화도 구리 두께를 8%까지 왜곡시켜 임피던스 드리프트를 유발할 수 있습니다. 공정 엔지니어링 역량이 부족한 기업은 낮은 처리량을 감수하거나 초기 학습을 장비 파트너에게 아웃소싱해야 합니다.

* 대형 패널에서의 1µm 미만 리소그래피 수율 저하: 대형 패널에서 1µm 미만의 미세 리소그래피를 구현하는 것은 기술적으로 매우 도전적이며, 초기에는 수율 저하를 초래할 수 있습니다.

* ABF-GCP 유전체 필름 병목 현상: 고용량 생산 시설에서 ABF-GCP(Ajinomoto Build-up Film – Glass Core Panel) 유전체 필름의 공급 병목 현상이 발생할 수 있습니다.

# 3. 세그먼트별 시장 분석

패키징 기술별:

* 팬아웃 패널 레벨 패키징(Fan-Out Panel Level Packaging): 2025년 매출의 44.60%를 차지하며 0.16억 달러 규모를 형성했습니다. 2031년까지 19.80%의 CAGR로 성장할 것으로 예상되며, 소비자 및 모바일 기기 분야에서 중급 I/O 밀도에 적합한 주력 기술입니다.

* 2.5D/3D 패널 통합: 2025년 매출의 19.10%를 차지했지만, 29.20%의 가장 높은 CAGR로 성장하고 있습니다. 이기종 스태킹(heterogeneous stacking)을 통해 컴퓨팅, 메모리, 아날로그 타일을 수동 글래스 캐리어에 배치하여 상호 연결 길이를 최대 70% 단축합니다. 2031년에는 시장 점유율이 31.80%에 달할 것으로 예상됩니다.

기판 재료별:

* 유기 라미네이트(Organic Laminate): 2025년 56.10%의 점유율로 0.20억 달러 규모를 형성했습니다. 저비용 수지 시스템과 확고한 공급망의 이점을 누리지만, 20.40%의 CAGR로 전체 시장 성장률을 밑돌고 있습니다.

* 글래스 코어(Glass Core): 작년 12.30%의 점유율에 불과했지만, 2031년까지 28.90%의 CAGR로 가장 빠르게 성장할 것으로 예상됩니다. 삼성의 H-글래스 로드맵은 2026년 양산을 목표로 하며, 0.3ppm/°C의 치수 변화를 제공하여 5µm 미만의 RDL을 가능하게 합니다.

패널 크기별:

* ≤300mm × 300mm 패널: 2025년 매출의 58.90%를 차지하며 18.60%의 CAGR로 성장합니다. 스마트폰 및 웨어러블 기기에 널리 사용되는 크기입니다.

* ≥511mm × 600mm 패널: 현재는 미미한 비중을 차지하지만, HPC(고성능 컴퓨팅) 기업들이 기판당 더 많은 다이를 추구함에 따라 연간 28.60%의 CAGR로 빠르게 성장하고 있습니다.

산업 응용 분야별:

* 소비자 가전(Consumer Electronics): 2025년 40.30%의 점유율로 0.14억 달러 규모를 형성했습니다. 스마트폰, 태블릿, AR 헤드셋 등이 마더보드 면적과 두께를 줄이기 위해 팬아웃 패널을 채택합니다.

* 자동차(Automotive): ADAS 레이더 및 SiC 전력 모듈을 포함하며, OEM(주문자 상표 부착 생산) 업체들이 차량 전동화를 추진하고 15년 신뢰성을 요구함에 따라 27.90%의 CAGR로 빠르게 성장할 것으로 예상됩니다.

* 통신 인프라: 대규모 MIMO(Massive MIMO) 무선 통신 장비에 통합 RF-디지털 모듈이 필요하여 중간 수준의 점유율을 유지합니다.

* 항공우주, 방위, 산업, IoT: 각각 특정 열 관리 또는 견고성 이점을 중요하게 여기며 나머지 시장을 차지합니다.

# 4. 지역별 시장 분석

* 아시아 태평양: 2025년 매출의 69.20%를 차지하며 2031년까지 27.60%의 CAGR로 시장을 선도합니다. 중국은 국가 AI 칩 프로그램과 연계된 패널 패키징 라인에 대한 정부 인센티브를 제공하며, 일본은 2024년 장비 투자액이 82% 증가한 70억 달러를 기록했습니다. 한국은 글래스 코어 기판 기술을 발전시키고 있으며, 대만의 TSMC는 CoWoS, CoPoS 및 테스트를 단일 팹 클러스터에 통합하는 파운드리-패키징 통합 흐름을 추진하고 있습니다.

* 북미: CHIPS Act 자금 지원(첨단 패키징에 16억 달러 배정)에 힘입어 성장하고 있습니다. Amkor의 4억 달러 규모 애리조나 공장은 2026년 가동 예정이며, TSMC의 새로운 Fab 21과 인접하여 미국 고객을 위한 사이클 타임을 단축합니다. SK하이닉스 또한 인디애나에 HBM 패키징을 위해 4.5억 달러를 배정했습니다.

* 유럽: 아직 한 자릿수 점유율이지만, 주권 문제로 인해 현지 OSAT 설립이 촉진되면서 점유율이 상승하고 있습니다. Foxconn과 Thales는 항공우주 및 방위 분야를 위한 새로운 팬아웃 시설에 2.5억 유로를 투자했으며, Infineon은 Amkor와 협력하여 2025년 중반 포르투갈에 패널 생산 능력을 추가할 예정입니다.

* 중동 및 아프리카, 남미: 현재는 소비 중심적이며 조립 시설이 제한적이지만, 사우디아라비아와 브라질의 인센티브 제도가 향후 균형을 바꿀 수 있습니다.

# 5. 경쟁 환경 및 주요 기업

패널 레벨 패키징 시장은 파운드리 업체들이 후공정(downstream)을 통합하고 OSAT 업체들이 전공정(upstream)으로 진출하면서 경쟁이 심화되고 있습니다. TSMC는 리소그래피, 패키징, 최종 테스트를 단일 스케줄링 시스템으로 통합하는 ‘Wafer Manufacturing 2.0’ 프로그램을 통해 납기 시간을 단축하고 있습니다. 삼성은 자체 글래스 기판 생산을 통해 재료 경쟁 우위를 확보하고 있으며, 인텔은 EMIB(Embedded Multi-die Interconnect Bridge) 기술을 통해 시스템 레벨 성능으로 경쟁합니다.

장비 공급업체들은 각자의 전문 분야를 개척하고 있습니다. Applied Materials는 1µm RDL용 구리 배리어 증착 분야를 선도하며, Tokyo Electron은 저뒤틀림 글래스에 최적화된 스핀온 유전체 코터를 공급합니다. Nikon의 선도적인 마스크 없는 리소그래피 기술은 웨이퍼 팹을 넘어 패널 레벨 패키징 산업으로 영향력을 확대하고 있습니다. ASE와 TSMC의 310mm 패널에 대한 전략적 제휴와 같은 수직적 협력 관계도 증가하고 있습니다.

주요 시장 참여 기업으로는 ASE Technology Holding Co., Ltd., Taiwan Semiconductor Manufacturing Company Limited (TSMC), Samsung Electronics Co., Ltd., Amkor Technology, Inc., Intel Corporation 등이 있습니다. 높은 자본 투자 문턱은 신규 진입을 어렵게 하여, 초기 수요 급증이 안정화되면 점진적인 통합이 이루어질 것으로 예상됩니다.

# 6. 최근 산업 동향

* 2025년 7월: Nikon은 600mm × 600mm 패널용 DSP-100 직접 쓰기(direct-write) 리소그래피 플랫폼을 출시하여 10µm 미만의 해상도를 제공하고 고I/O 팬아웃 패키지를 가능하게 했습니다.

* 2025년 7월: SK Key Foundry와 LB Semicon은 자동차 반도체 신뢰성 표준을 목표로 하는 뒤틀림 완화 “Direct RDL” 기술 개발을 완료했습니다.

* 2025년 6월: TSMC와 ASE Holdings는 310mm × 310mm 패널 흐름을 공동 개발하기로 합의하여, 웨이퍼 레티클 크기를 초과하는 차세대 AI 가속기 레이아웃에 맞춰 조정했습니다.

* 2025년 5월: Foxconn과 Thales는 방위 및 우주 응용 분야를 위한 팬아웃 기술을 사용하는 유럽 OSAT 공장에 2.5억 유로를 투자했습니다.

이러한 시장 동향과 기술 발전은 패널 레벨 패키징 시장의 지속적인 성장을 견인할 것으로 보입니다.

본 보고서는 팬아웃 웨이퍼 레벨 패키징(FOWLP)의 후속 기술로 부상하는 패널 레벨 패키징(PLP) 시장에 대한 심층적인 분석을 제공합니다. PLP는 원형 웨이퍼 대비 직사각형 패널 형태를 활용하여 공정 단계를 병렬화하고 면적 활용도를 극대화함으로써 재료 낭비를 줄이고 상당한 비용 절감 효과를 제공할 것으로 기대됩니다.

시장 규모 및 성장 전망

글로벌 패널 레벨 패키징 시장은 2025년 0.35억 달러 규모에서 2031년 1.37억 달러 규모로 성장할 것으로 예측되며, 예측 기간 동안 연평균 성장률(CAGR) 25.58%를 기록할 것으로 전망됩니다. 2025년 기준 아시아 태평양 지역은 전체 매출의 69.20%를 차지하며 시장을 선도하고 있으며, 2031년까지 가장 빠른 성장세를 유지할 것으로 예상됩니다.

시장 성장 동인

PLP 시장 성장의 주요 동인으로는 웨이퍼 레벨 패키징 대비 우수한 비용 효율성, 인공지능(AI) 및 고성능 컴퓨팅(HPC) 칩 수요의 폭발적 증가, 5G/6G 및 엣지 디바이스의 확산, Nikon의 600x600mm 디지털 리소그래피 기술 도입, 2026년 이후 글라스 코어 기판으로의 전환 가속화, 그리고 EU/미국의 첨단 패키징 관련 리쇼어링 보조금 정책 등이 꼽힙니다. 특히 글라스 코어 기판은 우수한 치수 안정성과 낮은 유전 손실 특성을 바탕으로 AI 및 6G 디바이스에 요구되는 더욱 정밀한 라우팅을 가능하게 하여 핵심 기술로 주목받고 있습니다.

시장 제약 요인 및 도전 과제

반면, 높은 초기 투자 비용(자본 집약도)과 워피지(warpage) 제어의 어려움, 300mm 이상 대형 패널에서의 공정 통합 복잡성, 서브-1µm 리소그래피 적용 시 대형 패널에서의 수율 저하 문제, 그리고 ABF-GCP 유전체 필름의 공급 병목 현상은 시장 성장을 제약하는 주요 요인으로 지적됩니다. 특히 300mm 이상 대형 패널에서는 워피지 제어 기술과 서브-마이크론 리소그래피 수율 확보가 가장 큰 기술적 난관으로 부각되고 있습니다.

시장 세분화 및 주요 트렌드

보고서는 패키징 기술(팬아웃 패널 레벨 패키징(FOPLP), 임베디드 브릿지(eBridge), 2.5D/3D 패널 통합, 팬인 패널 레벨 패키징), 기판 재료(유기 라미네이트, 글라스 코어, 실리콘, 몰드 재구성 패널), 패널 크기(≤300mm, 301-510mm, ≥511mm), 산업 응용 분야(소비자 가전, 자동차(ADAS, EV 전력), 통신(5G/6G 인프라), 항공우주 및 방위, 산업 및 IoT), 그리고 주요 지역별로 시장을 세분화하여 심층 분석을 제공합니다. 이 중 자동차 ADAS 및 EV 전력 모듈 부문은 2031년까지 27.90%의 연평균 성장률을 기록하며 가장 높은 성장세를 나타낼 것으로 전망됩니다. 미국의 CHIPS Act와 같은 정부 지원 정책은 북미 지역의 국내 패널 생산 능력 확대를 가속화하여 공급망 탄력성을 강화하는 데 기여할 것으로 보입니다.

경쟁 환경

경쟁 환경 분석 섹션에서는 삼성전자, TSMC, Intel, ASE Technology Holding, Amkor Technology 등 주요 글로벌 기업들의 시장 집중도, 전략적 움직임, 시장 점유율 및 상세 기업 프로필을 심층적으로 다루고 있습니다.

결론

종합적으로 볼 때, PLP 시장은 기술 혁신과 다양한 산업 분야의 수요 증가에 힘입어 높은 성장 잠재력을 보유하고 있으나, 기술적 난제 극복과 안정적인 공급망 확보가 지속적인 성장을 위한 핵심 과제로 남아 있습니다.

1. 서론

- 1.1 연구 가정 및 시장 정의

- 1.2 연구 범위

2. 연구 방법론

3. 요약

4. 시장 환경

- 4.1 시장 개요

- 4.2 시장 동인

- 4.2.1 웨이퍼 레벨 패키징 대비 비용 절감

- 4.2.2 AI/HPC 칩 수요 급증

- 4.2.3 5G/6G 및 엣지 장치 확산

- 4.2.4 Nikon 600 x 600 mm 디지털 리소그래피 채택

- 4.2.5 2026년 이후 유리 코어 기판으로의 전환

- 4.2.6 첨단 패키징과 연계된 EU/미국 리쇼어링 보조금

- 4.3 시장 제약

- 4.3.1 높은 자본 집약도 및 휜 현상 문제

- 4.3.2 300mm를 초과하는 공정 통합 복잡성

- 4.3.3 대형 패널에서 1 µm 미만 리소그래피 수율 급감

- 4.3.4 ABF-GCP 유전체 필름 공급 병목 현상

- 4.4 산업 가치 사슬 분석

- 4.5 규제 환경

- 4.6 기술 전망

- 4.7 포터의 5가지 경쟁 요인 분석

- 4.7.1 공급업체의 협상력

- 4.7.2 구매자의 협상력

- 4.7.3 신규 진입자의 위협

- 4.7.4 대체재의 위협

- 4.7.5 경쟁 강도

5. 시장 규모 및 성장 예측 (가치)

- 5.1 패키징 기술별

- 5.1.1 팬아웃 패널 레벨 패키징 (FOPLP)

- 5.1.2 임베디드 브릿지 (eBridge)

- 5.1.3 2.5D/3D 패널 통합

- 5.1.4 팬인 패널 레벨 패키징

- 5.2 기판 재료별

- 5.2.1 유기 라미네이트

- 5.2.2 유리 코어

- 5.2.3 실리콘

- 5.2.4 성형 재구성 패널

- 5.3 패널 크기별

- 5.3.1 ≤300 mm × 300 mm

- 5.3.2 301 – 510 mm × 510 mm

- 5.3.3 ≥511 mm × 600 mm

- 5.4 산업 응용 분야별

- 5.4.1 소비자 가전

- 5.4.2 자동차 (ADAS, EV 전력)

- 5.4.3 통신 (5G/6G 인프라)

- 5.4.4 항공우주 및 방위

- 5.4.5 산업 및 IoT

- 5.5 지역별

- 5.5.1 북미

- 5.5.1.1 미국

- 5.5.1.2 캐나다

- 5.5.1.3 멕시코

- 5.5.2 남미

- 5.5.2.1 브라질

- 5.5.2.2 아르헨티나

- 5.5.2.3 남미 기타 지역

- 5.5.3 유럽

- 5.5.3.1 독일

- 5.5.3.2 영국

- 5.5.3.3 프랑스

- 5.5.3.4 이탈리아

- 5.5.3.5 유럽 기타 지역

- 5.5.4 아시아 태평양

- 5.5.4.1 중국

- 5.5.4.2 일본

- 5.5.4.3 대한민국

- 5.5.4.4 인도

- 5.5.4.5 아시아 태평양 기타 지역

- 5.5.5 중동

- 5.5.5.1 사우디아라비아

- 5.5.5.2 아랍에미리트

- 5.5.5.3 중동 기타 지역

- 5.5.6 아프리카

- 5.5.6.1 남아프리카 공화국

- 5.5.6.2 아프리카 기타 지역

6. 경쟁 환경

- 6.1 시장 집중도

- 6.2 전략적 움직임

- 6.3 시장 점유율 분석

- 6.4 기업 프로필 (글로벌 개요, 시장 개요, 핵심 부문, 재무 정보(사용 가능한 경우), 전략 정보, 주요 기업의 시장 순위/점유율, 제품 및 서비스, 최근 개발 포함)

- 6.4.1 삼성전자 주식회사

- 6.4.2 대만 반도체 제조 회사 (TSMC)

- 6.4.3 인텔 코퍼레이션

- 6.4.4 ASE 테크놀로지 홀딩 주식회사

- 6.4.5 앰코 테크놀로지 주식회사

- 6.4.6 파워텍 테크놀로지 주식회사

- 6.4.7 네패스 코퍼레이션

- 6.4.8 유니마이크론 테크놀로지 코퍼레이션

- 6.4.9 데카 테크놀로지 주식회사

- 6.4.10 JCET 그룹 주식회사

- 6.4.11 프라운호퍼 신뢰성 및 마이크로 통합 연구소 IZM

- 6.4.12 니콘 코퍼레이션

- 6.4.13 아지노모토 파인테크노 주식회사

- 6.4.14 신코 전기 공업 주식회사

- 6.4.15 LG이노텍 주식회사

- 6.4.16 K&S (쿨리케 앤 소파 인더스트리즈 주식회사)

- 6.4.17 비코 인스트루먼츠 주식회사

- 6.4.18 어플라이드 머티리얼즈 주식회사

- 6.4.19 울트라테크 (비코)

- 6.4.20 도쿄 일렉트론 주식회사

- 6.4.21 브루어 사이언스 주식회사

7. 시장 기회 및 미래 전망

❖본 조사 보고서에 관한 문의는 여기로 연락주세요.❖

패널 레벨 패키징(Panel Level Packaging, PLP)은 반도체 후공정 기술의 일종으로, 기존의 원형 웨이퍼 대신 직사각형 형태의 대형 패널 위에서 다수의 반도체 칩을 동시에 패키징하는 첨단 기술을 의미합니다. 이는 웨이퍼 레벨 패키징(Wafer Level Packaging, WLP)의 확장된 개념으로, 생산 효율성을 극대화하고 단위 칩당 패키징 비용을 절감하며, 더 큰 폼팩터와 이종 집적(Heterogeneous Integration)에 유리한 장점을 제공합니다. PLP는 특히 고성능, 고밀도, 초소형 패키징 요구가 증대됨에 따라 차세대 반도체 패키징 솔루션으로 주목받고 있습니다.

PLP의 대표적인 유형은 팬아웃 패널 레벨 패키징(Fan-Out Panel Level Packaging, FOPLP)입니다. FOPLP는 개별 칩을 재배치하여 몰딩 컴파운드 내에 내장한 후, 그 위에 재배선층(Redistribution Layer, RDL)을 형성하여 외부 연결 단자를 확장하는 방식입니다. 이 방식은 칩의 I/O(Input/Output) 수를 늘리고, 패키지 크기를 최소화하며, 우수한 전기적 및 열적 성능을 제공합니다. 팬인(Fan-In) 방식도 존재하나, 패널 레벨에서는 주로 팬아웃 방식이 대면적 생산의 이점을 극대화하는 데 활용됩니다. 또한, 패널 위에서 수동 소자(Passive Components)를 내장하거나, 인터포저(Interposer)를 제작하는 등 다양한 응용이 가능합니다.

패널 레벨 패키징은 다양한 첨단 전자 제품 분야에서 활용되고 있습니다. 주로 모바일 기기의 애플리케이션 프로세서(AP), 전력 관리 IC(PMIC), RF 모듈 등 고성능 및 소형화가 필수적인 부품에 적용됩니다. 또한, 자율주행 및 ADAS(첨단 운전자 보조 시스템)와 같은 자동차 전장 부품, 인공지능(AI) 가속기 및 데이터 센터용 고성능 컴퓨팅(HPC) 칩, 그리고 사물 인터넷(IoT) 기기 등에서도 PLP 기술의 도입이 확대되고 있습니다. 이는 PLP가 제공하는 높은 집적도, 우수한 성능, 그리고 비용 효율성 덕분입니다.

PLP 기술의 성공적인 구현을 위해서는 여러 핵심 기술들이 유기적으로 결합되어야 합니다. 첫째, 대면적 패널을 처리할 수 있는 전용 장비 기술이 필수적입니다. 이는 리소그래피, PVD/CVD, 도금, 식각, 몰딩, 다이싱 등 모든 공정 장비에 해당됩니다. 둘째, 대면적에서 미세 피치(Fine Pitch)를 구현하고 패널의 뒤틀림(Warpage)을 제어할 수 있는 첨단 소재(몰딩 컴파운드, 유전체, 포토레지스트 등) 기술이 중요합니다. 셋째, 이종 집적을 위한 칩-온-웨이퍼/패널(CoW/CoP) 본딩 기술 및 3D 스태킹 기술과의 연계도 필수적입니다. 넷째, 대면적에서 높은 수율을 확보하기 위한 정밀 계측 및 검사 기술, 그리고 패널 레벨 디자인을 위한 EDA(Electronic Design Automation) 툴 개발도 중요한 관련 기술입니다.

반도체 산업은 끊임없이 더 높은 성능, 더 작은 크기, 그리고 더 낮은 비용을 요구하고 있습니다. 기존의 웨이퍼 레벨 패키징은 원형 웨이퍼의 특성상 가장자리에 칩을 배치하기 어렵고, 대형 칩이나 이종 집적 시 생산 효율성 및 비용 측면에서 한계에 도달하고 있습니다. 이에 반해 PLP는 직사각형 패널을 사용하여 웨이퍼 가장자리 손실을 최소화하고, 대면적에서 한 번에 더 많은 칩을 처리함으로써 단위 칩당 생산 비용을 획기적으로 절감할 수 있습니다. 특히 5G, AI, 자율주행 등 차세대 기술의 발전은 고성능, 고밀도 패키징에 대한 수요를 폭발적으로 증가시키고 있으며, 이는 PLP 시장 성장의 강력한 동인이 되고 있습니다. 삼성전기, 앰코테크놀로지, ASE 등 주요 OSAT(Outsourced Semiconductor Assembly and Test) 기업 및 파운드리들이 PLP 기술 개발 및 양산에 적극적으로 투자하고 있습니다.

패널 레벨 패키징은 앞으로도 반도체 패키징 기술의 핵심 트렌드로 자리매김할 것으로 예상됩니다. 향후 PLP는 더욱 미세한 RDL 피치 구현, 다층 RDL 구조 적용, 그리고 다양한 이종 소자(로직, 메모리, 센서, 광학 소자 등)의 통합을 통해 패키지 성능과 기능을 한층 더 향상시킬 것입니다. 또한, 3D 스태킹, 칩렛(Chiplet) 기술과의 융합을 통해 더욱 복잡하고 고도화된 시스템 온 패키지(System-on-Package, SiP) 솔루션을 제공할 것으로 기대됩니다. 대면적 패널 공정의 표준화, 장비 및 소재 기술의 발전, 그리고 수율 관리 기술의 고도화는 PLP의 적용 범위를 더욱 넓히고, AR/VR, 웨어러블 기기, 첨단 의료 기기 등 새로운 응용 분야로의 확장을 가속화할 것입니다. PLP는 반도체 산업의 지속적인 혁신을 이끄는 중요한 축이 될 것입니다.