❖본 조사 보고서의 견적의뢰 / 샘플 / 구입 / 질문 폼❖

열용사 재료 시장은 제품 유형, 공정 유형, 최종 사용자 산업 및 지역별로 세분화되어 분석됩니다. 제품 유형은 코팅 재료와 보조 재료로, 공정 유형은 연소 및 전기 에너지 방식으로 나뉩니다. 최종 사용자 산업은 항공우주, 산업용 가스 터빈, 자동차, 전자, 석유 및 가스, 의료 기기, 에너지 및 전력 등 다양하며, 지리적으로는 아시아 태평양, 북미, 유럽, 남미 등이 포함됩니다.

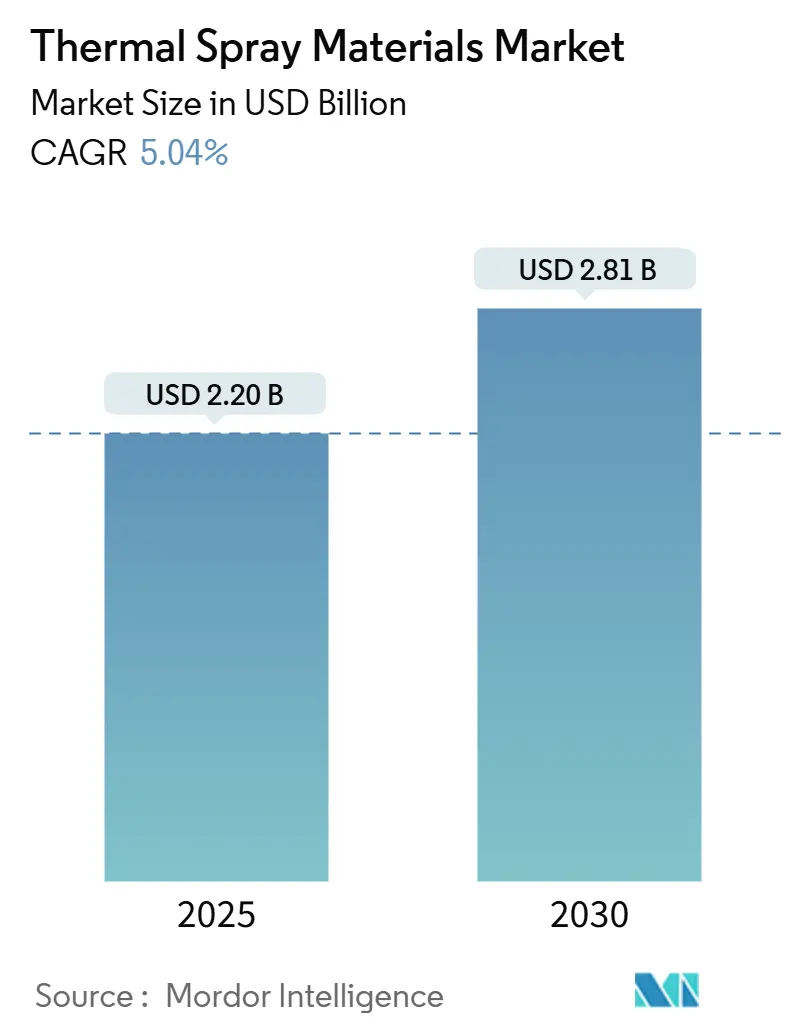

본 보고서에 따르면, 열용사 재료 시장은 2025년 22억 달러 규모에서 2030년에는 28억 1천만 달러에 이를 것으로 예상되며, 예측 기간(2025-2030년) 동안 연평균 성장률(CAGR)은 5.04%로 전망됩니다. 아시아 태평양 지역은 가장 빠르게 성장하며 가장 큰 시장으로 자리매김할 것으로 보이며, 시장 집중도는 낮은 편입니다. 주요 기업으로는 Höganäs AB, OC Oerlikon Management AG, Kennametal Inc., Sandvik AB, Linde PLC 등이 있습니다.

2020년과 2021년 상반기에는 COVID-19 팬데믹으로 인해 제조 및 기타 활동이 중단되면서 시장이 부정적인 영향을 받았습니다. 그러나 팬데믹 이후에는 제조 활동 증가와 최종 사용자 산업의 수요 회복에 힘입어 꾸준한 성장을 보일 것으로 전망됩니다.

본 시장의 주요 성장 동력으로는 의료 기기 제조 분야에서의 열용사 코팅 사용 증가, 열용사 세라믹 코팅의 인기 상승, 광범위한 부식 방지 응용 분야에서의 소비, 그리고 아시아 태평양 지역 풍력 발전 부문의 발전 등이 있습니다. 반면, 대체재의 등장은 시장 성장을 저해할 수 있는 요인으로 작용할 것으로 예상됩니다. 향후 시장 성장을 견인할 중요한 기회로는 서멧(cermets)의 용액 전구체 플라즈마 용사(solution precursor plasma spraying) 기술 발전, 열용사 가공 재료의 재활용, 환경 차단 코팅(EBC) 열용사 분말의 산업적 생산, 그리고 석유 및 가스 산업의 성장 잠재력 등이 있습니다.

주요 시장 동향 및 통찰력

1. 항공우주 산업의 시장 지배

항공우주 산업은 열용사 재료 시장을 지배할 것으로 예상됩니다. 열용사 재료는 항공기 부품에 적용되는 코팅 제조에 광범위하게 사용되며, 이는 부품의 수명을 연장하여 유지보수 비용을 절감하고 연료 효율성을 높이는 데 기여합니다. 지르코늄 산화물, 알루미늄 청동, 코발트-몰리브덴과 같은 열용사 재료는 각각 로켓 연소실, 압축기 에어 실, 고압 노즐 등의 코팅에 활용됩니다. 항공기 엔진은 마모, 고온 부식, 프레팅(fretting), 입자 침식 등 다양한 문제에 직면하며, 특히 고온 환경에서 이러한 문제는 더욱 가속화됩니다. 열용사 재료는 엔진 부품의 서비스 수명을 늘리는 데 필요한 표면 조건을 제공합니다.

글로벌 군사 및 항공우주 제조 시장에는 보잉, 록히드, 노스롭 그루먼과 같은 주요 기업들이 포함됩니다. 국제민간항공기구(ICAO) 보고서에 따르면, 팬데믹 이후 경제 활동 재개로 인해 상업 항공사의 수익은 크게 증가하여 2021년 4억 7,200만 달러에 달했으며, 2022년 말에는 39% 증가한 6억 5,800만 달러에 이를 것으로 예측됩니다. 신흥 경제국의 민간 항공 부문 성장은 항공우주 인프라 건설에 대한 높은 지출과 신규 프로젝트 추진에 힘입어 시장 성장을 견인할 것으로 보입니다. 예를 들어, 인도 정부는 2021년 3월 민간 항공부의 UDAN-RCS 계획에 따라 우자인 댐(Ujjain Dam)에 수상 비행장 프로젝트 개발 제안서를 제출했습니다. 이처럼 열용사 재료의 장점으로 인한 채택 증가는 항공우주 산업에서의 수요를 촉진할 것으로 기대됩니다.

2. 아시아 태평양 지역의 시장 지배

아시아 태평양 지역은 예측 기간 동안 시장을 지배할 것으로 예상됩니다. 이 지역은 중국과 인도와 같은 경제 대국의 성장에 힘입어 열용사 재료의 주요 시장으로 부상하고 있습니다.

특히 중국은 세계 최대 항공기 제조업체 중 하나이자 국내 항공 승객 시장이 가장 큰 국가입니다. 중국의 항공우주 산업은 지난 몇 년간의 상당한 침체 이후 2022년에 수익성을 회복할 것으로 전망됩니다. 중국민용항공총국(CAAC)은 국내 항공 교통량이 팬데믹 이전 수준의 약 85%까지 회복될 것으로 추정하고 있습니다. 또한, 중국 항공사들은 향후 20년 동안 약 7,690대의 신규 항공기를 구매할 계획이며, 이는 약 1조 2천억 달러 규모에 달하여 열용사 재료 수요를 견인할 것으로 예상됩니다. 보잉의 2021-2040년 상업 전망에 따르면, 2040년까지 중국에 약 8,700대의 신규 항공기가 인도될 예정이며, 시장 서비스 가치는 1조 8천억 달러에 이를 것입니다.

또한, 중국은 에너지 부문에서도 대규모 투자를 진행하고 있습니다. 2021년 12월, 중국은 향후 15년 동안 4,400억 달러를 투자하여 최소 150개의 신규 원자로를 건설할 계획을 발표했습니다. 현재 19개의 원자로가 건설 중이며, 43개는 허가를 기다리고 있고, 166개는 건설이 발표된 상태로, 이 228개 원자로의 총 용량은 246GW에 달합니다.

인도 정부는 중공업부 산하 생산 연계 인센티브(PLI) 제도를 통해 자동차 및 자동차 부품 부문에 78억 달러를 지원할 계획입니다. 자동차 생산 증가와 함께 자동차 부문의 확장은 예측 기간 동안 시장 성장을 이끌 것으로 예상됩니다. 이러한 발전으로 인해 아시아 태평양 지역은 예측 기간 동안 시장을 지배할 것으로 전망됩니다.

경쟁 환경 및 최근 산업 동향

열용사 재료 시장은 부분적으로 파편화된(partially fragmented) 특성을 보입니다. 주요 기업으로는 Höganäs AB, OC Oerlikon Management AG, Kennametal Inc., Sandvik AB, Linde PLC 등이 있습니다.

최근 산업 동향을 살펴보면, 2022년 8월 Höganäs는 바인더 제팅(binder-jetting) AM 기술 생산 업체인 Digital Metal을 매각하여 금속 분말 분야에 대한 투자 및 인수 역량을 강화했습니다. 2021년 6월에는 Oerlikon Metco가 이탈리아 기업 Inglass S.p.A를 인수하여 혁신적인 핫 러너 시스템 기술을 확보하고 성장 잠재력이 큰 시장으로 확장을 모색했습니다.

이 보고서는 용사 재료 시장에 대한 포괄적인 분석을 제공합니다. 용사 기술은 용융 또는 가열된 재료를 표면에 분사하여 코팅하는 공정으로, 코팅 재료로는 금속, 합금, 세라믹, 플라스틱 및 복합재가 사용됩니다.

1. 시장 규모 및 전망:

용사 재료 시장은 2024년 20.9억 달러 규모에서 2025년 22억 달러에 도달할 것으로 예상되며, 2025년부터 2030년까지 연평균 성장률(CAGR) 5.04%로 성장하여 2030년에는 28.1억 달러 규모에 이를 것으로 전망됩니다.

2. 시장 동인 및 제약:

* 주요 동인: 의료기기 제조 분야에서의 용사 코팅 사용 증가, 용사 세라믹 코팅에 대한 수요 상승, 부식 방지 적용에서의 광범위한 소비, 아시아 태평양 지역 풍력 발전 부문의 발전 등이 시장 성장을 견인하고 있습니다.

* 주요 제약: 대체재의 출현은 시장 성장에 제약 요인으로 작용할 수 있습니다.

3. 시장 세분화:

시장은 제품 유형, 공정 유형, 최종 사용자 산업 및 지역별로 세분화됩니다.

* 제품 유형: 코팅 재료(분말 – 세라믹(산화알루미늄, 이산화티타늄, 산화지르코늄 등), 탄화물(탄화크롬, 탄화텅스텐 등), 금속(순수 금속 및 합금, 귀금속, MCrAlY), 폴리머 및 기타 코팅 재료; 와이어/로드; 기타 액체 코팅 재료)와 보조 재료로 나뉩니다.

* 공정 유형: 연소 방식과 전기 에너지 방식으로 구분됩니다.

* 최종 사용자 산업: 항공우주, 산업용 가스터빈, 자동차, 전자, 석유 및 가스, 의료기기, 에너지 및 전력 및 기타 산업 분야를 포함합니다.

* 지역: 아시아 태평양(중국, 인도, 일본, 한국, 아세안 등), 북미(미국, 캐나다, 멕시코), 유럽(독일, 영국, 프랑스, 이탈리아 등), 남미(브라질, 아르헨티나 등), 중동 및 아프리카(사우디아라비아, 남아프리카 등)로 분류됩니다.

4. 지역별 분석:

아시아 태평양 지역은 2025년 용사 재료 시장에서 가장 큰 시장 점유율을 차지할 것으로 예상되며, 2025년부터 2030년까지 가장 높은 연평균 성장률을 기록할 것으로 전망됩니다.

5. 경쟁 환경 및 주요 기업:

보고서는 합병 및 인수, 합작 투자, 협력 및 계약 등 경쟁 전략을 분석하며, Hoganas AB, OC Oerlikon Management AG, Kennametal Inc., Sandvik AB, Linde PLC 등을 포함한 주요 시장 참여 기업들의 프로필을 다룹니다.

6. 시장 기회 및 미래 동향:

주요 기회 및 동향으로는 서멧(Cermets)의 용액 전구체 플라즈마 스프레이 기술 발전, 용사 가공 재료의 재활용, 환경 차단 코팅(EBC) 용사 분말의 산업 규모 생산, 그리고 석유 및 가스 산업에서의 성장 전망 등이 제시됩니다.

이 보고서는 시장의 전반적인 구조, 성장 동력, 세분화, 지역별 특성, 경쟁 구도 및 미래 전망에 대한 심층적인 이해를 제공합니다.

1. 서론

- 1.1 연구 가정

- 1.2 연구 범위

2. 연구 방법론

3. 요약

4. 시장 역학

- 4.1 동인

- 4.1.1 의료기기 제조 분야에서 열 스프레이 코팅 사용 증가

- 4.1.2 열 스프레이 세라믹 코팅 수요 증가

- 4.1.3 부식 방지 응용 분야에서의 광범위한 소비

- 4.1.4 아시아 태평양 풍력 발전 부문의 발전

- 4.2 제약

- 4.2.1 대체재의 출현

- 4.3 산업 가치 사슬 분석

- 4.4 포터의 5가지 경쟁 요인 분석

- 4.4.1 공급업체의 협상력

- 4.4.2 소비자의 협상력

- 4.4.3 신규 진입자의 위협

- 4.4.4 대체 제품 및 서비스의 위협

- 4.4.5 경쟁 정도

5. 시장 세분화 (가치 기준 시장 규모)

- 5.1 제품 유형

- 5.1.1 코팅 재료

- 5.1.1.1 분말

- 5.1.1.1.1 세라믹

- 5.1.1.1.1.1 세라믹 산화물

- 5.1.1.1.1.1.1 알루미나

- 5.1.1.1.1.1.2 티타니아

- 5.1.1.1.1.1.3 지르코니아

- 5.1.1.1.1.1.4 크로미아 및 기타 세라믹 산화물

- 5.1.1.1.1.2 탄화물 (서멧 포함)

- 5.1.1.1.1.2.1 크롬 탄화물

- 5.1.1.1.1.2.2 텅스텐 탄화물

- 5.1.1.1.2 금속

- 5.1.1.1.2.1 순수 금속 및 합금

- 5.1.1.1.2.2 귀금속

- 5.1.1.1.2.3 MCrAlY

- 5.1.1.1.3 폴리머 및 기타 코팅 재료

- 5.1.1.2 와이어/로드

- 5.1.1.3 기타 코팅 재료 (액체)

- 5.1.2 보조 재료 (보조 물질)

- 5.2 공정 유형

- 5.2.1 연소

- 5.2.2 전기 에너지

- 5.3 최종 사용자 산업

- 5.3.1 항공우주

- 5.3.2 산업용 가스 터빈

- 5.3.3 자동차

- 5.3.4 전자

- 5.3.5 석유 및 가스

- 5.3.6 의료 기기

- 5.3.7 에너지 및 전력

- 5.3.8 기타 최종 사용자 산업

- 5.4 지역

- 5.4.1 아시아 태평양

- 5.4.1.1 중국

- 5.4.1.2 인도

- 5.4.1.3 일본

- 5.4.1.4 대한민국

- 5.4.1.5 아세안 국가

- 5.4.1.6 기타 아시아 태평양

- 5.4.2 북미

- 5.4.2.1 미국

- 5.4.2.2 캐나다

- 5.4.2.3 멕시코

- 5.4.3 유럽

- 5.4.3.1 독일

- 5.4.3.2 영국

- 5.4.3.3 프랑스

- 5.4.3.4 이탈리아

- 5.4.3.5 기타 유럽

- 5.4.4 남미

- 5.4.4.1 브라질

- 5.4.4.2 아르헨티나

- 5.4.4.3 기타 남미

- 5.4.5 중동 및 아프리카

- 5.4.5.1 사우디아라비아

- 5.4.5.2 남아프리카

- 5.4.5.3 기타 중동 및 아프리카

6. 경쟁 환경

- 6.1 인수합병, 합작 투자, 협력 및 계약

- 6.2 시장 순위 분석

- 6.3 선두 기업들이 채택한 전략

- 6.4 기업 프로필

- 6.4.1 Aisher APM LLC

- 6.4.2 Ametek Inc.

- 6.4.3 C&M Technologies GmbH

- 6.4.4 Global Tungsten & Powders Corp.

- 6.4.5 HAI Inc.

- 6.4.6 HC Starck GmbH (Mitsubishi Materials Europe B.V.)

- 6.4.7 Hoganas AB

- 6.4.8 Kennametal Inc

- 6.4.9 Linde PLC

- 6.4.10 OC Oerlikon Management AG

- 6.4.11 Saint-Gobain

- 6.4.12 Sandvik AB

- *목록은 전체가 아님

7. 시장 기회 및 미래 동향

- 7.1 서멧 용액 전구체 플라즈마 스프레이의 현재 진행 상황

- 7.2 열 스프레이 가공 재료 재활용

- 7.3 환경 차단 코팅(EBC) 열 스프레이 분말의 산업 규모 생산

- 7.4 석유 및 가스 산업의 성장 전망

열용사 재료는 고온의 열원을 이용하여 분말, 와이어, 또는 로드 형태의 재료를 용융 또는 반용융 상태로 가속시켜 기판 표면에 코팅층을 형성하는 열용사(Thermal Spray) 공정에 사용되는 핵심 소재를 의미합니다. 이 재료들은 기판의 표면 특성을 개선하여 내마모성, 내식성, 내열성, 전기적 특성, 생체 적합성 등 다양한 기능성을 부여하고 부품의 수명을 연장하며 성능을 향상시키는 데 필수적인 역할을 수행합니다. 열용사 공정은 모재의 변형을 최소화하면서도 고성능의 표면 코팅을 구현할 수 있어 광범위한 산업 분야에서 활용되고 있습니다.

열용사 재료의 종류는 크게 금속 및 합금, 세라믹, 그리고 복합재료로 분류할 수 있습니다. 금속 및 합금 재료로는 니켈 기반 합금(예: Inconel, Hastelloy), 코발트 기반 합금(예: Stellite), 철 기반 합금 등이 있으며, 이들은 주로 내열성, 내식성, 내마모성 향상에 기여합니다. 알루미늄이나 아연과 같은 금속은 방식(防蝕) 코팅에 주로 사용됩니다. 세라믹 재료는 산화물 세라믹(예: 알루미나, 지르코니아, 크로미아)과 탄화물 세라믹(예: 텅스텐 카바이드, 크롬 카바이드)으로 나눌 수 있습니다. 산화물 세라믹은 고경도, 내마모성, 내열성, 절연성이 우수하며, 탄화물 세라믹은 극강의 내마모성을 제공하여 주로 코발트나 니켈과 같은 금속 바인더와 결합된 복합재(예: WC-Co, CrC-NiCr) 형태로 사용됩니다. 복합재료는 금속의 인성과 세라믹의 경도를 동시에 활용하는 서멧(Cermet) 형태가 대표적이며, 특정 기능성을 부여하기 위한 폴리머-세라믹 복합재 등도 개발되고 있습니다. 이 외에도 저온 용사에 사용되는 플라스틱 재료나 고성능 코팅을 위한 나노 구조 재료 등 다양한 형태의 재료들이 연구 및 개발되고 있습니다.

열용사 재료는 그 우수한 성능 덕분에 다양한 산업 분야에서 광범위하게 활용되고 있습니다. 항공우주 산업에서는 터빈 블레이드, 연소실 부품 등에 내열 장벽 코팅(TBCs)을 적용하여 고온 환경에서의 내열성, 내마모성, 내식성을 확보합니다. 자동차 산업에서는 엔진 부품, 브레이크 디스크, 실린더 라이너 등에 내마모 및 내식 코팅을 적용하여 부품의 수명을 연장하고 성능을 향상시킵니다. 발전 산업에서는 보일러 튜브, 터빈 부품 등에 내식, 내마모, 내열 코팅을 적용하여 가혹한 운전 환경에 대응합니다. 석유화학 산업에서는 펌프, 밸브, 파이프라인 등에 내식 및 내마모 코팅을 적용하여 부식 및 마모로 인한 손상을 방지합니다. 제철 및 제강 산업에서는 롤러, 가이드 등에 내마모 코팅을 적용하여 생산 효율을 높입니다. 의료 분야에서는 임플란트 표면에 하이드록시아파타이트와 같은 생체 적합성 코팅을 적용하여 골 유착을 촉진하고 거부 반응을 줄입니다. 또한, 전자 산업에서는 전도성 또는 절연성 코팅에 활용되며, 금형, 펌프 임펠러, 베어링 등 일반 산업 기계 부품의 수명 연장 및 성능 향상에도 필수적으로 사용됩니다.

열용사 재료의 성능은 관련 기술의 발전과 밀접하게 연관되어 있습니다. 주요 열용사 공정으로는 화염 용사(Flame Spray), 아크 용사(Arc Spray), 플라즈마 용사(Plasma Spray), 고속 산소 연료 용사(HVOF: High Velocity Oxygen Fuel), 그리고 콜드 스프레이(Cold Spray) 등이 있습니다. 각 공정은 재료의 종류, 요구되는 코팅 특성, 경제성 등을 고려하여 선택됩니다. 플라즈마 용사는 고온 플라즈마 제트를 이용하여 금속, 세라믹, 복합재 등 광범위한 재료에 적용 가능하며, HVOF는 고속 제트 분사를 통해 고밀도, 저산화 코팅을 형성하여 카바이드계 복합재료에 특히 우수합니다. 콜드 스프레이는 고온이 아닌 고속으로 분말을 충돌시켜 코팅하는 방식으로, 재료의 산화 및 상변태를 최소화할 수 있는 장점이 있습니다. 이 외에도 코팅 전후의 표면 전처리(샌드 블라스팅, 세척) 및 후처리(연마, 실링, 열처리) 기술, 그리고 코팅층의 미세구조, 경도, 접착 강도, 내마모성, 내식성 등을 평가하는 기술들이 열용사 재료의 성능을 최적화하는 데 중요한 역할을 합니다.

열용사 재료 시장은 산업 전반의 고성능, 고내구성 부품에 대한 요구 증가와 함께 지속적으로 성장하고 있습니다. 특히, 환경 규제 강화로 인해 유해 물질을 사용하는 기존 도금 공정의 대체재로서 열용사 코팅의 중요성이 부각되고 있으며, 에너지 효율 향상 및 탄소 중립 목표 달성을 위한 고효율 부품 개발에도 기여하고 있습니다. 항공우주, 자동차, 발전, 석유화학, 의료 분야가 주요 시장을 형성하고 있으며, 다양한 재료 공급업체와 용사 서비스 업체 간의 기술력 및 가격 경쟁이 심화되고 있습니다. 최근에는 친환경 공정 개발, 고기능성 재료의 상용화, 그리고 스마트 팩토리 시스템과의 연동을 통한 생산성 향상이 주요 시장 트렌드로 자리 잡고 있습니다.

미래 열용사 재료 시장은 더욱 혁신적인 방향으로 발전할 것으로 전망됩니다. 나노 구조 재료, 고엔트로피 합금, 그리고 자체 치유(Self-healing) 기능이나 센싱 기능을 갖춘 스마트 코팅과 같은 신소재 개발이 활발히 이루어질 것입니다. 또한, 인공지능(AI) 기반의 공정 최적화, 정밀 제어 및 자동화 기술의 발전은 열용사 공정의 효율성과 신뢰성을 크게 향상시킬 것입니다. 콜드 스프레이와 같은 저온 공정의 적용 범위가 확대되고, 3D 프린팅 기술과의 융합을 통해 복잡한 형상의 부품에 대한 맞춤형 코팅 솔루션이 제공될 가능성도 높습니다. 바이오/의료 분야에서는 더욱 정밀하고 생체 친화적인 코팅 기술이 요구될 것이며, 친환경성 강화는 지속적인 연구 개발의 핵심 목표가 될 것입니다. 이처럼 열용사 재료는 고부가가치 산업의 핵심 기술로서 그 중요성이 더욱 증대될 것이며, 다양한 산업 분야에서 혁신적인 솔루션을 제공하며 지속적인 성장을 이어나갈 것으로 기대됩니다.