❖본 조사 보고서의 견적의뢰 / 샘플 / 구입 / 질문 폼❖

터치 프로브 시장 규모 및 점유율 분석 – 성장 동향 및 예측 (2025-2030)

시장 개요

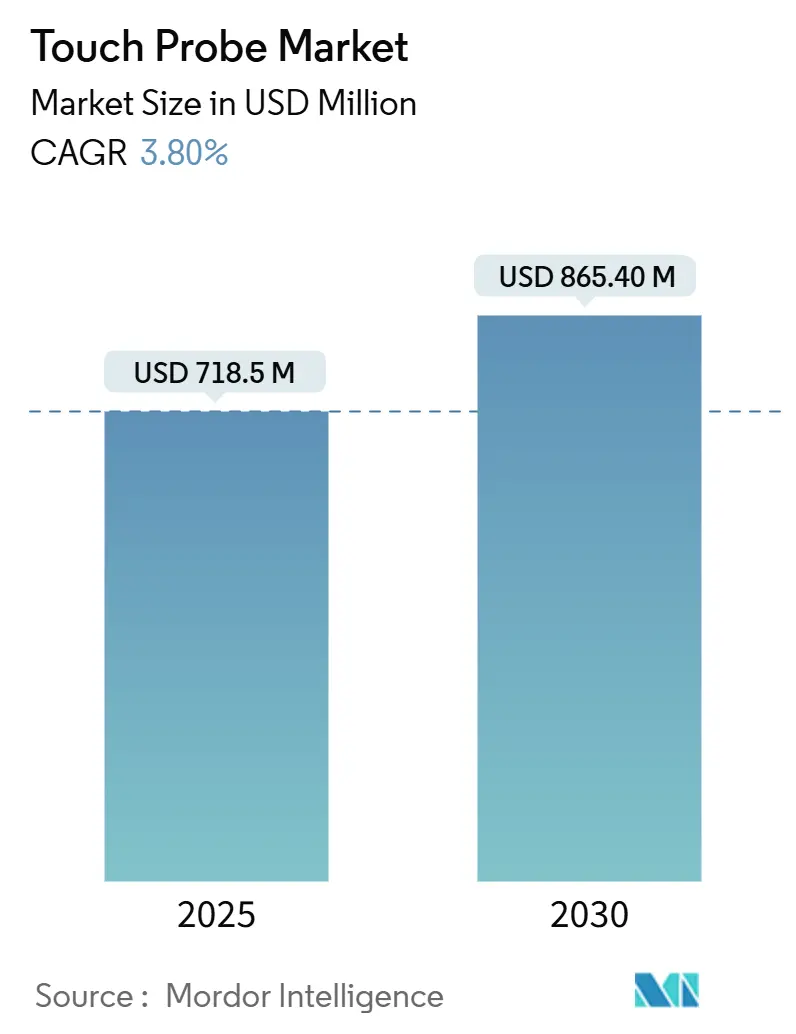

터치 프로브 시장은 2025년 7억 1,850만 달러 규모에서 2030년 8억 6,540만 달러에 이를 것으로 예측되며, 예측 기간 동안 연평균 성장률(CAGR) 3.80%를 기록할 전망입니다. 이러한 성장은 전기차 구동계, 차세대 항공기 엔진, 소형 의료용 임플란트 등 다양한 산업에서 정밀 가공에 대한 의존도가 높아지고 있기 때문입니다. 특히 제조업체들이 5축 CNC 플랫폼과 디지털 트윈 프레임워크를 결합함에 따라, 사이클 시간을 늦추지 않으면서 서브마이크론 반복성을 제공하는 온머신 계측(on-machine metrology)에 대한 수요가 증가하고 있습니다.

시장은 제품 유형(공작물 터치-트리거 프로브, 공구 설정 프로브 등), 전송 기술(광학, 무선, 유선, 하이브리드), 공작기계 유형(CNC 머시닝 센터, CNC 밀링 머신 등), 최종 사용자 산업(자동차 등), 그리고 지역(북미, 남미 등)별로 세분화됩니다. 가장 빠르게 성장하는 시장은 북미이며, 가장 큰 시장은 아시아 태평양 지역입니다. 시장 집중도는 중간 수준으로 평가됩니다.

주요 보고서 요약

* 제품 유형별: 공작물 프로브는 2024년 터치 프로브 시장 점유율의 58.2%를 차지하며 지배적인 위치를 유지했습니다. 무선 마이크로 프로브는 2030년까지 연평균 4.7%의 성장률을 기록할 것으로 예상됩니다.

* 전송 기술별: 광학 시스템은 2024년 터치 프로브 시장 규모의 45.1%를 점유했습니다. 하이브리드 광학-무선 솔루션은 2025년부터 2030년까지 연평균 5.1%의 가장 높은 성장률을 보일 것으로 전망됩니다.

* 공작기계 유형별: CNC 머시닝 센터는 2024년 터치 프로브 시장 규모의 37.4%를 차지했습니다. 연삭 및 호닝 머신은 2030년까지 연평균 5.4%의 성장률로 발전하고 있습니다.

* 최종 사용자 산업별: 자동차 산업은 2024년 터치 프로브 시장 점유율의 26.1%를 기여했습니다. 의료 기기는 2030년까지 연평균 4.9%의 성장률을 기록할 것으로 예측됩니다.

* 지역별: 아시아 태평양 지역은 2024년 터치 프로브 시장 점유율의 34.10%를 차지하며 가장 큰 시장으로 나타났습니다. 북미는 2030년까지 연평균 5.50%의 가장 빠른 성장률을 보일 것으로 전망됩니다.

글로벌 터치 프로브 시장 동향 및 통찰력 (성장 동인)

1. 5축 및 다기능 CNC 설치 증가: 5축 및 다기능 CNC 플랫폼은 기존 3축 설정으로는 효율적으로 검증할 수 없는 복합적인 공구 경로를 도입하여 측정 요구사항을 재편하고 있습니다. 자동 프로빙은 단일 무인 사이클 동안 위치, 방향 및 형상 검사를 완료하여 설정 시간을 최대 90% 단축합니다. 터치 프로브 시장에서는 새로운 회전 또는 틸트 축이 추가될 때마다 기계당 프로브 밀도가 높아지고 있으며, 이는 자동차 배터리 하우징 가공 라인 및 의료용 임플란트 제조와 같은 분야에서 정밀도 향상과 재작업 방지에 기여하며 시장 성장을 견인합니다.

2. 자동차 EV 구동계의 정밀도 요구사항: 전기차 기어박스는 내연기관 모델보다 더 빠르게 회전하므로 표면 조도 공차가 0.5마이크로미터 이하로 낮아지고 있습니다. 광학 기어 측정 모듈과 통합된 터치 프로브는 리드, 피치, 런아웃 매개변수를 몇 초 내에 검증하여 공정 중 공구 오프셋 조정을 가능하게 합니다. Marposs의 OptoCloud EDU는 30초 만에 240개의 고정자 접점을 검증하는 등 높은 처리량을 제공하며, 레이저 용접 배터리 트레이의 스택업 오류 방지에도 기여합니다. OEM들이 더 조용한 실내와 더 높은 모터 효율을 추구함에 따라, 나노미터 스케일의 코일 정렬을 보장하는 온머신 계측에 대한 투자가 증가하여 터치 프로브 시장이 구동계 가치 사슬에 더욱 깊이 침투하고 있습니다.

3. 항공우주 GD&T(기하학적 치수 및 공차) 공차 강화: 차세대 항공기 엔진은 복잡한 곡률에 걸쳐 5마이크로미터 이내의 형상 공차를 유지하는 터빈 블레이드를 요구합니다. 폐쇄형 가공 전략은 모든 황삭-정삭 시퀀스에 프로브 루틴을 내장하여 열 변형을 유발했던 부품 이송을 제거합니다. ISO 14253-1:2017을 준수하는 터치 프로브는 1마이크로미터 미만의 반복성을 제공하여 주요 계약업체가 수용하는 통계적 공정 관리 인증을 가능하게 합니다. 스캐닝 프로브에서 얻은 포인트 클라우드 데이터는 디지털 트윈 시뮬레이터에 활용되어 크리프 수명과 진동 감쇠를 예측합니다. 연료 효율적인 협동체 프로그램의 리드 타임이 단축됨에 따라, 공급업체들은 강력한 프로빙 기능을 입찰 자격의 필수 조건으로 간주하여 터치 프로브 시장이 항공우주 분야의 핵심 조달 목록에 계속 포함되도록 합니다.

4. 아시아 태평양 지역의 공장 디지털 트윈 수요: 중국의 로봇 밀도는 2017년부터 2023년까지 작업자 1만 명당 97대에서 392대로 급증하여 폐쇄 루프 분석에 최적화된 센서 기반 셀을 구축했습니다. 디지털 트윈 아키텍처는 교대 근무당 기가바이트 단위의 측정 데이터를 수집하며, 터치 프로브는 이러한 가상 복제본에 데이터를 공급하는 권위 있는 기하학적 노드 역할을 합니다. 아시아 태평양 지역의 도요타와 BMW 공장은 실시간 편차 맵을 통해 적응형 가공을 조율하여 컨트롤러가 피드, 속도 및 공구 벡터를 즉시 정밀 조정할 수 있도록 합니다. 반도체 팹은 터치 프로브 피드백이 웨이퍼 핸들링 그리퍼 정렬을 지시하여 다이 회전 오류를 방지하는 개념을 확장합니다. 아시아 태평양 정부가 인더스트리 4.0에 대한 보조금(중국 4,520만 달러, 일본 4억 4,000만 달러)을 계속 지원함에 따라, 프로브 생성 데이터의 생태계 가치는 터치 프로브 시장의 장기적인 수요를 확고히 합니다.

5. 의료용 임플란트 마이크로 가공 성장: 의료용 임플란트의 마이크로 가공 성장은 터치 프로브 시장의 중요한 동인입니다. 특히 2mm 미만의 티타늄 나사 및 기타 소형 부품의 정밀 가공은 터치 프로브의 필수적인 역할을 강조합니다. 이러한 임플란트는 인체에 삽입되므로 극도로 높은 정밀도와 품질이 요구됩니다. 터치 프로브는 마이크로 가공된 임플란트의 복잡한 형상과 미세한 공차를 정확하게 측정하고 검증하여, 생산 과정에서 발생할 수 있는 오류를 최소화하고 최종 제품의 신뢰성을 보장합니다. 이는 환자의 안전과 직결되기 때문에 의료 기기 제조업체는 터치 프로브를 통한 엄격한 품질 관리에 크게 의존합니다. 따라서 의료용 임플란트 시장의 성장은 고정밀 측정 솔루션인 터치 프로브에 대한 수요를 지속적으로 증가시킬 것입니다.

본 보고서는 터치 프로브 시장에 대한 포괄적인 분석을 제공하며, 연구 가정, 시장 정의 및 연구 범위를 명확히 하고 상세한 연구 방법론을 바탕으로 시장 동향과 전망을 제시합니다.

시장 개요에 따르면, 터치 프로브 시장은 여러 핵심 동인에 의해 성장이 가속화되고 있습니다. 주요 동인으로는 5축 및 다기능 CNC 장비 설치의 급증, 전기차(EV) 파워트레인의 정밀도 요구사항 증가, 항공우주 산업의 GD&T(기하학적 공차 및 치수) 허용 오차 강화가 있습니다. 또한, 아시아 태평양 지역에서의 공장 디지털 트윈 수요 증가, 의료용 임플란트 마이크로 머시닝의 성장, 그리고 독일, 일본, 중국 등 정부의 인더스트리 4.0 보조금 정책이 시장 성장을 견인하고 있습니다.

그러나 시장에는 몇 가지 제약 요인도 존재합니다. 내연기관(ICE) 중심의 공작기계 설비 투자(CAPEX) 위축, 중소기업(SME)에게 부담이 될 수 있는 높은 초기 프로브 개조 비용, 미국 및 EU 지역의 무선 주파수 규제 준수 문제, 그리고 온-머신 측정(on-machine metrology)을 위한 숙련된 작업자 부족이 시장 성장을 저해하는 요인으로 작용하고 있습니다.

보고서는 산업 가치 사슬 분석, 거시 경제 요인의 영향, 규제 환경, 기술 전망, 그리고 포터의 5가지 경쟁 요인 분석(신규 진입자의 위협, 공급업체 및 구매자의 교섭력, 대체재의 위협, 경쟁 강도)을 통해 시장의 전반적인 환경을 심층적으로 다룹니다.

터치 프로브 시장 규모는 2030년까지 8억 6,540만 달러에 이를 것으로 전망됩니다. 이 시장은 제품 유형별(공작물 터치-트리거 프로브, 공구 설정 프로브, 스캐닝 프로브, 무선 마이크로 프로브, 스타일러스 및 액세서리), 전송 기술별(광학, 무선, 유선, 하이브리드), 공작기계 유형별(CNC 머시닝 센터, CNC 밀링 머신, CNC 선반 및 터닝 센터, 연삭 및 호닝 머신, 기타 공작기계), 최종 사용자 산업별(자동차, 항공우주 및 방위, 전자 및 반도체, 의료 기기, 일반 엔지니어링 및 기타)로 세분화되어 분석됩니다.

지역별 분석에서는 북미 지역이 2030년까지 5.5%의 연평균 성장률(CAGR)을 기록하며 가장 빠르게 성장할 것으로 예상됩니다. 이는 리쇼어링(reshoring) 및 반도체 산업 투자 증가에 힘입은 결과입니다. 그 외 남미, 유럽(독일, 영국, 프랑스, 러시아 등), 아시아 태평양(중국, 일본, 인도, 한국 등), 중동 및 아프리카 지역의 시장 동향도 상세히 다루고 있습니다.

경쟁 환경 섹션에서는 시장 집중도, 주요 기업들의 전략적 움직임, 시장 점유율 분석을 제공합니다. Renishaw plc, Hexagon AB, Blum-Novotest GmbH, Marposs S.p.A., Heidenhain GmbH, Carl Zeiss Industrial Metrology LLC, Mitutoyo Corp. 등 글로벌 주요 기업들의 프로필을 포함하여, 각 기업의 개요, 핵심 사업 부문, 재무 정보(가능한 경우), 전략적 정보, 시장 순위/점유율, 제품 및 서비스, 최근 개발 사항 등을 상세히 분석합니다.

보고서는 시장 기회와 미래 전망을 제시하며, 특히 미개척 시장(white-space) 및 충족되지 않은 요구(unmet-need)에 대한 평가를 포함합니다. 무선 마이크로 프로브는 10나노미터 미만의 해상도를 달성하여 의료용 임플란트 및 반도체 검사에 이상적이며, 이 분야에서 주목받고 있습니다. 또한, 디지털 트윈 플랫폼은 터치 프로브에서 얻은 실시간 측정 데이터에 의존하여 가공 매개변수를 조정하고 품질 결과를 예측함으로써 프로브 수요에 중요한 영향을 미치고 있습니다.

1. 서론

- 1.1 연구 가정 및 시장 정의

- 1.2 연구 범위

2. 연구 방법론

3. 요약

4. 시장 환경

- 4.1 시장 개요

- 4.2 시장 동인

- 4.2.1 5축 및 다기능 CNC 설치 증가

- 4.2.2 자동차 EV 구동계 정밀도 요구사항

- 4.2.3 항공우주 GD&T 공차 강화

- 4.2.4 아시아 태평양 지역의 공장 현장 디지털 트윈 수요

- 4.2.5 의료용 임플란트 마이크로 가공 성장

- 4.2.6 정부의 인더스트리 4.0 보조금 (독일, 일본, 중국)

- 4.3 시장 제약

- 4.3.1 내연기관(ICE) 중심 공작기계 CAPEX 침체

- 4.3.2 중소기업의 높은 초기 프로브 개조 비용

- 4.3.3 무선 주파수 규정 준수 문제 (미국/EU)

- 4.3.4 기계 내 측정(on-machine metrology)을 위한 숙련된 작업자 부족

- 4.4 산업 가치 사슬 분석

- 4.5 거시 경제 요인의 영향

- 4.6 규제 환경

- 4.7 기술 전망

- 4.8 포터의 5가지 경쟁 요인 분석

- 4.8.1 신규 진입자의 위협

- 4.8.2 공급업체의 교섭력

- 4.8.3 구매자의 교섭력

- 4.8.4 대체재의 위협

- 4.8.5 경쟁 강도

5. 시장 규모 및 성장 예측 (가치)

- 5.1 제품 유형별

- 5.1.1 공작물 터치-트리거 프로브

- 5.1.2 공구 설정 프로브

- 5.1.3 스캐닝 프로브

- 5.1.4 무선 마이크로 프로브

- 5.1.5 스타일러스 및 액세서리

- 5.2 전송 기술별

- 5.2.1 광학

- 5.2.2 무선

- 5.2.3 유선

- 5.2.4 하이브리드 (광학 + 무선)

- 5.3 공작 기계 유형별

- 5.3.1 CNC 머시닝 센터

- 5.3.2 CNC 밀링 머신

- 5.3.3 CNC 선반 및 터닝 센터

- 5.3.4 연삭 및 호닝 머신

- 5.3.5 기타 공작 기계 유형 (EDM, 적층 하이브리드)

- 5.4 최종 사용자 산업별

- 5.4.1 자동차

- 5.4.2 항공우주 및 방위

- 5.4.3 전자 및 반도체

- 5.4.4 의료 기기

- 5.4.5 일반 엔지니어링 및 기타

- 5.5 지역별

- 5.5.1 북미

- 5.5.1.1 미국

- 5.5.1.2 캐나다

- 5.5.1.3 멕시코

- 5.5.2 남미

- 5.5.2.1 브라질

- 5.5.2.2 아르헨티나

- 5.5.2.3 남미 기타 지역

- 5.5.3 유럽

- 5.5.3.1 독일

- 5.5.3.2 영국

- 5.5.3.3 프랑스

- 5.5.3.4 러시아

- 5.5.3.5 유럽 기타 지역

- 5.5.4 아시아 태평양

- 5.5.4.1 중국

- 5.5.4.2 일본

- 5.5.4.3 인도

- 5.5.4.4 대한민국

- 5.5.4.5 아시아 태평양 기타 지역

- 5.5.5 중동 및 아프리카

- 5.5.5.1 중동

- 5.5.5.1.1 사우디아라비아

- 5.5.5.1.2 아랍에미리트

- 5.5.5.1.3 중동 기타 지역

- 5.5.5.2 아프리카

- 5.5.5.2.1 남아프리카 공화국

- 5.5.5.2.2 이집트

- 5.5.5.2.3 아프리카 기타 지역

6. 경쟁 환경

- 6.1 시장 집중도

- 6.2 전략적 움직임

- 6.3 시장 점유율 분석

- 6.4 기업 프로필 (글로벌 수준 개요, 시장 수준 개요, 핵심 부문, 재무 정보(사용 가능한 경우), 전략 정보, 주요 기업의 시장 순위/점유율, 제품 및 서비스, 최근 개발 포함)

- 6.4.1 Renishaw plc

- 6.4.2 Hexagon AB (Manufacturing Intelligence Div.)

- 6.4.3 Blum-Novotest GmbH

- 6.4.4 Marposs S.p.A.

- 6.4.5 Heidenhain GmbH

- 6.4.6 Carl Zeiss Industrial Metrology LLC

- 6.4.7 Mitutoyo Corp.

- 6.4.8 FARO Technologies Inc.

- 6.4.9 Nikon Metrology NV

- 6.4.10 Siemens Digital Industries Software

- 6.4.11 Dr. Johannes Heidenhain GmbH

- 6.4.12 Etalon AG

- 6.4.13 GOM Metrology GmbH

- 6.4.14 API Services Inc.

- 6.4.15 Lion Precision Inc.

- 6.4.16 Koma Precision Inc. (Elbo Controlli)

- 6.4.17 POKOLM Frästechnik GmbH

- 6.4.18 Harbin Measuring and Cutting Tool Group Co.

- 6.4.19 JCY Precision Hardware Co.

- 6.4.20 Steinbichler Optotechnik GmbH

- 6.4.21 Measurement Solutions Ltd.

- 6.4.22 Unisensor Sensorsysteme GmbH

- 6.4.23 Metrol Co., Ltd.

- 6.4.24 Status Metrology Solutions

- 6.4.25 Ideal Measurement Systems Ltd.

- 6.4.26 API Metrology Asia

7. 시장 기회 및 미래 전망

❖본 조사 보고서에 관한 문의는 여기로 연락주세요.❖

터치 프로브는 공작기계, 좌표 측정기(CMM), 로봇 자동화 시스템 등 다양한 산업 현장에서 가공물의 위치, 형상, 치수 등을 정밀하게 측정하고 검사하기 위해 사용되는 핵심 센서 장치입니다. 이는 측정 대상 표면에 물리적으로 접촉하여 전기적 신호를 발생시키고, 이 신호를 통해 접촉점의 3차원 좌표를 정확하게 획득하는 방식으로 작동합니다. 주로 가공 전 공작물의 셋업, 가공 중 실시간 모니터링, 그리고 가공 후 최종 제품의 품질 검사에 필수적으로 활용되어 생산 공정의 효율성과 정밀도를 크게 향상시키는 데 기여하고 있습니다.

터치 프로브는 그 작동 방식과 용도에 따라 다양한 종류로 분류됩니다. 신호 전송 방식에 따라서는 유선 프로브와 무선 프로브로 나눌 수 있습니다. 유선 프로브는 안정적인 신호 전송과 전원 공급이 용이하여 주로 고정밀 측정이나 좌표 측정기(CMM)에 사용됩니다. 무선 프로브는 공작기계 내부의 움직임 제약 없이 자유로운 측정이 가능하며, 광학식(적외선), 무선 주파수(RF), 블루투스 방식 등이 널리 사용됩니다. 특히 RF 방식은 장애물에 강하고 넓은 범위에서 신뢰성 있는 데이터 전송이 가능하여 활용도가 높습니다. 접촉 감지 방식에 따라서는 기계식, 압전식, 스트레인 게이지 방식 등이 있으며, 각각의 방식은 특정 정밀도나 환경 조건에 최적화되어 있습니다. 또한, 공작기계용 프로브는 가공물 셋업 및 공구 측정에, CMM용 프로브는 최종 제품의 정밀 검사에 특화되어 있습니다.

터치 프로브의 주요 용도는 매우 광범위합니다. 첫째, 가공물 셋업 단계에서 공작물의 원점을 자동으로 설정하고 정렬함으로써 수동 셋업에 소요되는 시간을 단축하고 인적 오류를 최소화합니다. 둘째, 공구 측정에 활용되어 공구의 길이, 직경, 마모 상태를 자동으로 측정하고 공구 파손을 감지하여 가공 품질을 일정하게 유지합니다. 셋째, 가공 중 검사(In-process Inspection)를 통해 가공 단계별로 치수를 확인하고 오차를 실시간으로 보정하여 불량률을 현저히 낮춥니다. 넷째, 가공 후 검사(Post-process Inspection)를 통해 최종 제품의 품질을 검증하고 합격/불합격 여부를 판정하여 출하 전 품질을 보증합니다. 이 외에도 기존 부품의 3D 형상 데이터를 획득하는 역설계(Reverse Engineering)나 로봇 팔에 장착되어 유연한 측정 및 검사를 수행하는 로봇 자동화 분야에서도 중요한 역할을 담당하고 있습니다.

터치 프로브 기술은 다양한 관련 기술들과 상호 보완적으로 발전하고 있습니다. CNC(Computer Numerical Control) 제어 시스템은 프로브에서 전송된 측정 신호를 해석하고 공작기계의 정밀한 움직임을 제어하는 핵심 기술입니다. CAD/CAM 소프트웨어는 측정 데이터를 3D 모델과 비교 분석하여 가공 오차를 시각화하고, 전용 측정 소프트웨어는 측정 경로 생성, 데이터 분석, 보고서 생성 등 전반적인 측정 프로세스를 관리합니다. 또한, 레이저 스캐너나 비전 시스템과 같은 비접촉 측정 기술은 터치 프로브가 접근하기 어려운 복잡한 형상이나 연질 재료 측정 시 상호 보완적으로 활용됩니다. 최근에는 산업용 사물 인터넷(IIoT) 및 스마트 팩토리 환경에서 측정 데이터의 실시간 공유 및 분석을 통해 생산 공정 최적화와 예측 유지보수 시스템 구축에 기여하고 있습니다.

터치 프로브 시장은 스마트 팩토리의 확산, 정밀 가공 수요 증가, 품질 관리 강화, 그리고 생산 자동화 요구 증대와 맞물려 지속적인 성장세를 보이고 있습니다. 글로벌 시장에서는 Renishaw(레니쇼), Hexagon(헥사곤), Marposs(마르포스), Blum-Novotest(블룸-노보테스트)와 같은 선도 기업들이 기술 혁신을 주도하고 있으며, 국내 기업들도 특정 분야에서 경쟁력을 확보하고 있습니다. 시장의 주요 트렌드로는 무선화 및 소형화를 통한 적용 범위 확대, 하나의 프로브로 다양한 측정이 가능한 다기능화, AI 기반 데이터 분석을 통한 지능화, 그리고 하드웨어와 소프트웨어를 결합한 통합 솔루션 제공 등이 있습니다. 자동차, 항공우주, 의료기기, 금형, 전자 부품 등 고정밀 제조 산업 전반에서 터치 프로브의 수요는 꾸준히 증가하고 있습니다.

미래 터치 프로브 기술은 더욱 높은 정밀도와 빠른 측정 속도를 향해 발전할 것으로 전망됩니다. 나노미터 수준의 정밀도와 실시간 측정 능력은 차세대 제조 공정의 핵심 요구사항이 될 것입니다. 또한, 터치 프로브와 레이저 스캐너, 비전 센서 등 비접촉 센서의 다중 센서 융합을 통해 측정 능력의 극대화를 꾀할 것입니다. AI 및 머신러닝 기술의 통합은 측정 데이터의 실시간 분석을 통한 공정 최적화, 불량 예측, 그리고 자율 보정 기능을 강화하여 생산 시스템의 자율성을 높일 것입니다. 다양한 장비 및 소프트웨어 간의 데이터 호환성을 높이는 표준화 및 상호 운용성 확보도 중요한 과제입니다. 클라우드 기반 데이터 관리 시스템을 통해 측정 데이터의 중앙 집중식 관리 및 분석이 가능해지며, 이는 글로벌 생산 시스템의 최적화에 기여할 것입니다. 마지막으로, 협동 로봇과의 연계를 통해 유연하고 안전한 측정 자동화 구현이 가속화될 것으로 예상됩니다.